- Gazy osłonowe do laserowego spawania otworowego / głębokiego wtopienia lub spawania z przewodzeniem ciepła w zależności od punktu ogniskowego i rozmiaru plamki ogniskowej

- Gazy ochronne hel i argon ograniczające tworzenie się plazmy podczas spawania wiązką laserową

- Gazy osłonowe LASAL™ do laserów i ich zalety w spawaniu i łączeniu laserowym

- Gazy osłonowe LASAL™ do spawania laserowego z głęboką penetracją stali, aluminium i tytanu

- Dysze LASAL™ do spawania laserowego

- Optymalizacja procesów spawania z programem Value4Welding

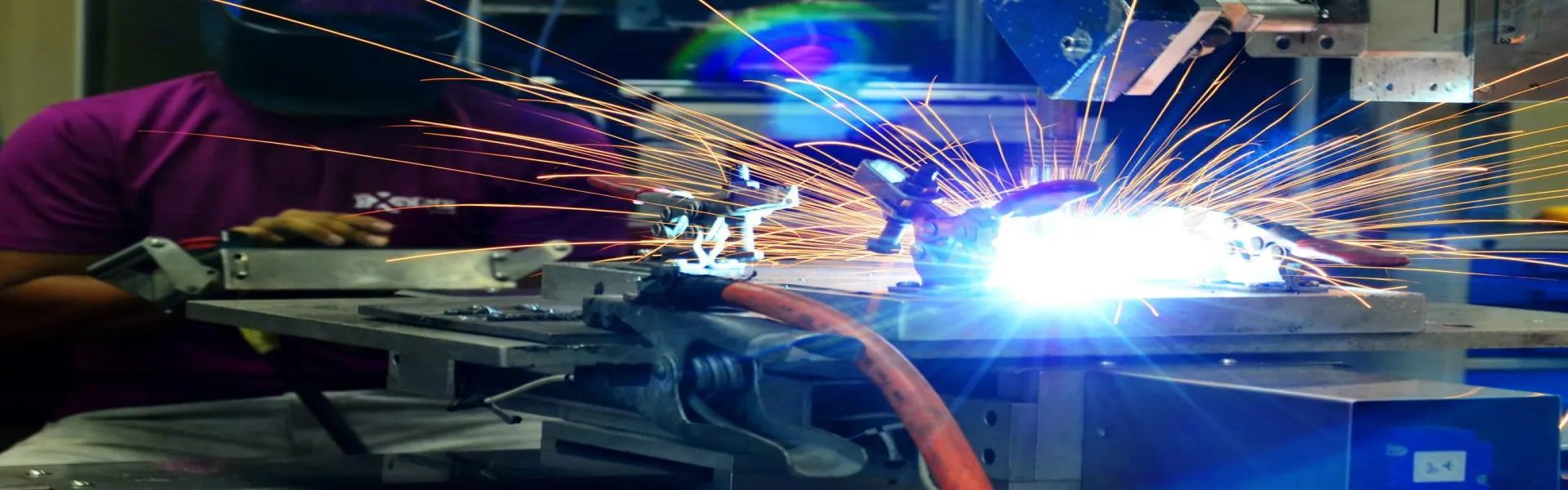

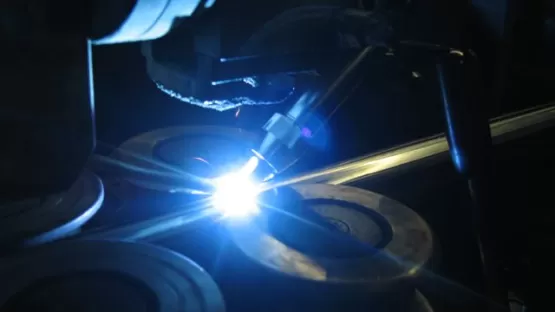

W spawaniu wiązką laserową (PN-EN ISO 4063: process 52) energia zogniskowanej wiązki laserowej o wysokiej gęstości mocy [W/mm²] jest wykorzystywana do nagłego podgrzania materiałów i komponentów do temperatury topnienia. Umożliwia to wykonywanie precyzyjnych prac łączeniowych, takich jak spawanie laserowe, lutowanie laserowe lub spawanie hybrydowe.

Gęstość mocy energii można precyzyjnie dostosować do zadania łączenia za pomocą optyki ogniskującej (optyka laserowa / głowica przetwarzająca). Oznacza to, że można spawać elementy od cienkich blach, po elementy konstrukcyjne o grubych ściankach. Spawanie laserowe jest uznanym procesem łączenia w konstrukcjach metalowych, w budowie pojazdów, samolotów i statków, w produkcji rur i profili lub w budowie maszyn, kontenerów i aparatury. Jest ono integralnym procesem w wielu firmach produkcyjnych.

Mieszanki gazów osłonowych zoptymalizowane pod kątem materiału, typu lasera i mocy lasera zapewniają, że maksymalna moc lasera jest przenoszona z wiązki lasera do strefy łączenia. Umożliwia to uzyskanie wysokiej jakości spoin i wydajności spawania laserowego.

Cechy szczególne laserów gazowych

Producent lasera określa gazy rezonatorowe o precyzyjnie zdefiniowanym składzie i proporcjach mieszania, szczególnie w przypadku laserów gazowych (np. laserów CO₂).

W laserach gazowych gaz rezonatorowy jest tak zwanym medium aktywnym lasera do generowania rzeczywistej wiązki laserowej i dlatego jest istotnym elementem aplikacji laserowej.

Gazy rezonatorowe Air Liquide LASAL™ są mieszankami gazów o wysokiej czystości, które znacznie przekraczają specyfikacje producenta lasera pod względem tolerancji mieszania i jednorodności.

Gazy rezonatorowe LASAL™ zapewniają maksymalną stabilność wiązki laserowej przez cały czas pracy lasera.

Gazy osłonowe do laserowego spawania otworowego / głębokiego wtopienia lub spawania z przewodzeniem ciepła w zależności od punktu ogniskowego i rozmiaru plamki ogniskowej

Wybór gazów osłonowych do spawania laserowego zależy od mocy lasera, długości fali lasera, spawanych materiałów i rodzaju spawania laserowego (spawanie z głębokim wtopieniem lub spawanie z przewodzeniem ciepła).

Gazy osłonowe dostosowane do materiału i mocy lasera mają znaczący wpływ na wyniki spawania.

Przenikanie ciepła z ogniska / punktu centralnego do elementu, a także prędkość spawania i zużycie gazu są bezpośrednio związane z wybranym gazem osłonowym.

Gazy osłonowe mogą mieć decydujący wpływ na głębokość spawania, stosunek szerokości do głębokości spoiny, powierzchnię spoiny i jakość spoiny, a także stabilność i wydajność procesu.

Kluczowe znaczenie dla wydajności i skuteczności gazu osłonowego ma jego skuteczne dotarcie do zamierzonego punktu spawania. Rodzaj podawania – tj. dysza gazu osłonowego – określa potencjał poprawy jakości, bezpieczeństwa i wydajności spawania laserowego.

Optymalne gazy osłonowe do spawania laserowego mogą mieć istotne znaczenie:

- na ograniczenie powstawania oparów metalu, dymu i tworzenia obłoku plazmy,

- dla skutecznej ochrony spoiny przed wpływami środowiska.

Mieszanka gazu osłonowego powinna być dostosowana do:

- typu lasera (światłowodowy, diodowy, CO₂),

- mocy lasera,

- długość fali lasera,

- rodzaju i grubość materiału,

- wymaganej geometrii wtopienia,

- wymaganej głębokości wtopienia.

Gazy osłonowe hel i argon ograniczające tworzenie się plazmy podczas spawania wiązką laserową

Powstawanie plazmy podczas spawania laserowego jest efektem destrukcyjnym. Powstawanie plazmy zależy od mocy i długości fali lasera. Im wyższa moc lasera, tym bardziej podatny na plazmę jest proces laserowy. Lasery CO₂ o długości fali lasera λ = 10,6 µm są bardziej podatne na tworzenie plazmy niż lasery na ciele stałym (lasery światłowodowe, lasery dyskowe) i lasery diodowe o długości fali lasera λ < 1,1 µm.

W przypadku laserów CO₂ hel jest używany do początkowego zastosowania i dla wysokich mocy lasera. Argon jest stosowany w laserach na ciele stałym (lasery dyskowe, lasery włóknowe, lasery diodowe) niezależnie od mocy lasera i materiału.

W porównaniu do argonu, hel ma mniejszą średnicę atomu i wyższą energię jonizacji przy niższym nachyleniu plazmy. Zastosowanie helu w laserach CO₂ o dużej mocy zapewnia bardziej stabilną kapilarę parową (dziurkę od klucza) i zapobiega tworzeniu się plazmy. Umożliwia to dobre sprzężenie energii lasera z elementem, a tym samym stabilny proces.

Wysoka przewodność cieplna helu zapewnia również skuteczne przenoszenie ciepła z wiązki laserowej do materiału. W rezultacie możliwe jest uzyskanie stosunkowo dużej głębokości spawania, wysokiej prędkości spawania i lepszego zwilżania.

Jedną z najważniejszych funkcji gazów osłonowych jest skuteczna ochrona stopionego materiału w strefie łączenia przed atmosferą otoczenia, tak aby nie dochodziło do niepożądanych reakcji z otaczającym powietrzem.

W przypadku argonu i gazów o większej gęstości niż gęstość powietrza, atmosferę ochronną można osiągnąć skutecznie dla pozycji niewymuszonych przy niższym przepływie gazu osłonowego niż w przypadku gazów osłonowych lżejszych od powietrza.

Gazy osłonowe LASAL™ do laserów i ich zalety w spawaniu i łączeniu laserowym

Na stabilność procesu i tworzenie plazmy znaczący wpływ ma skład gazu, typ lasera i jego moc. Podczas spawania laserem o mocy 12 kW, mieszanka gazowa zawierająca co najmniej 70% helu jest równie stabilna jak czysty hel i umożliwia spawanie na porównywalnej głębokości. Przy mocy lasera 2 kW minimalna zawartość helu wymagana do stabilnego procesu wynosi 20%. Ze względu na rosnące wyzwania i różnorodność zastosowań i materiałów do łączenia laserowego, np:

- stale niestopowe i niskostopowe,

- stale CrNi,

- aluminium,

- Ni-zasadowe.

- miedź,

- tytan itp,

mieszanki gazów osłonowych dostosowane do materiału sprawdziły się doskonale.

Mieszanki gazów osłonowych LASAL™ skuteczniej chronią spoinę przed niepożądanym wpływem atmosfery niż jest to możliwe przy zastosowaniu czystego helu jako gazu osłonowego. Jednocześnie uzyskuje się wyższą jakość spoiny, stabilność procesu i wydajność.

Szczególnie w przypadku materiałów żelaznych, składniki tlenu w gazie osłonowym – niezależnie od źródła lasera i mocy lasera – mogą poprawić energię wprowadzaną do elementu, a także ustabilizować wtopienie i kształt spoiny. Ponadto lepsze odgazowywanie, zmniejszona tendencja do tworzenia porów i lepsze zwilżanie boków spoiny mają korzystny wpływ na procesy spawania laserowego. W rezultacie powstaje mniej karbów i zwiększa się prędkość spawania.

Gazy osłonowe LASAL™ do spawania laserowego z głęboką penetracją stali, aluminium i tytanu

Dzięki mieszankom gazów osłonowych LASAL™ materiały o niskiej absorpcji powierzchni metalicznej – takie jak aluminium – mogą być łatwiej spawane. Zoptymalizowane sprzężenie wiązki lasera z materiałem stabilizuje proces spawania i umożliwia uzyskanie dużych głębokości i prędkości spawania na całej długości spoiny.

Zoptymalizowane gazy osłonowe LASAL™ mogą znacznie zmniejszyć zużycie gazu, a tym samym obniżyć koszty procesu.

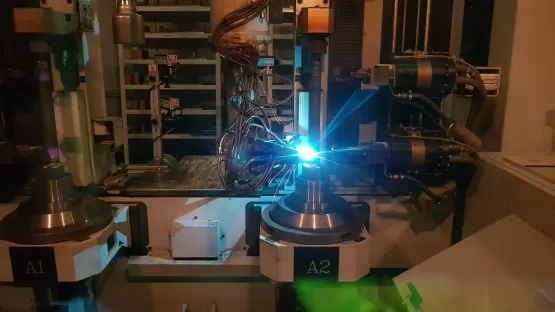

Dysze LASAL™ do spawania laserowego

Oprócz wyboru gazu osłonowego, szczególne znaczenie ma sposób jego dostarczania. Skuteczność gazu lub mieszanki osłonowej zależy bezpośrednio od tego, czy dotrze ona efektywnie do zamierzonego miejsca zastosowania. Dysze LASAL™ pozwalają w pełni wykorzystać właściwości fizyczne i chemiczne gazów osłonowych. Ma to kluczowe znaczenie dla precyzyjnego zastosowania energii, stabilności procesu i jakości spoiny.

Gazy osłonowe LASAL™ i dysze LASAL™ tworzą razem optymalny zespół do spawania laserowego.

Optymalizacja procesów spawania z programem Value4Welding

Czy dążą Państwo do zwiększenia wydajności procesów spawania przy jednoczesnej redukcji kosztów? Zadanie to bywa wyzwaniem, gdyż rzeczywisty potencjał oszczędnościowy często pozostaje ukryty. Wychodząc naprzeciw tym potrzebom, Air Liquide oferuje program Value4Welding – narzędzie, które wspiera Państwa w tym procesie poprzez analizę, ocenę i optymalizację procesu spawania.

Nasi eksperci są gotowi pomóc Państwu w identyfikacji czynników wpływających na koszty prac spawalniczych w Państwa zakładzie oraz w opracowaniu konkretnych zaleceń mających na celu osiągnięcie oszczędności. Dzięki przeprowadzonej optymalizacji, nasi klienci odnotowali już wzrost wydajności w przedziale od 20 do 40%. Więcej o programie:

Argon i hel są tradycyjnie stosowane jako gazy osłonowe do spawania laserowego w przemyśle metalowym. W zależności od materiału z jednej strony i typu lasera, mocy lasera i długości fali lasera z drugiej, lepsze wyniki można osiągnąć za pomocą mieszanek gazów osłonowych przy niższych kosztach procesu.

Potencjał zoptymalizowanych gazów osłonowych LASAL™ można najlepiej wykorzystać, jeśli są one połączone z systemem podawania dysz LASAL™, dzięki czemu mieszanka gazów osłonowych jest podawana do procesu spawania w najlepszy możliwy sposób.