- Zadania gazów osłonowych w obróbce cieplnej

- Proces obróbki cieplnej

- Utwardzanie i ulepszanie cieplne

- Hartowanie i czernienie w jednym etapie

- Utwardzanie i ulepszanie cieplne z niskim utlenianiem krawędzi

- Nawęglanie próżniowe (hartowanie próżniowe)

- Hartowanie powierzchniowe

- Obróbka podzerowa (obróbka kriogeniczna)

- Azotowanie / azotonawęglanie

- Wyżarzanie

- Spiekanie

- Oferta ekspertów

Zadania gazów osłonowych w obróbce cieplnej

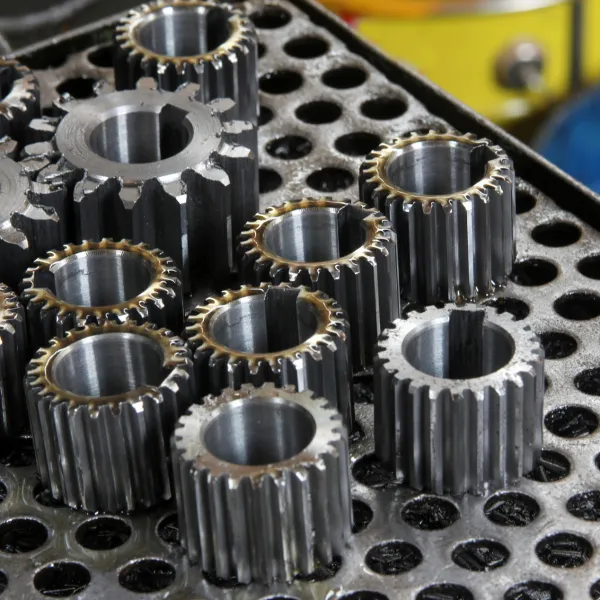

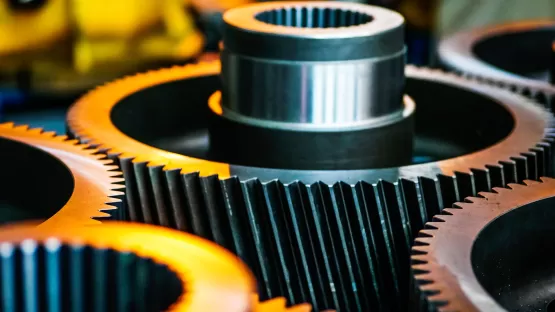

Obróbka cieplna metali – a w szczególności obróbka cieplna stali – stanowi jeden z najważniejszych etapów produkcji przy wykańczaniu elementów. Od surowego elementu do gotowego produktu, na poszczególnych etapach produkcji wymagane jest zazwyczaj przeprowadzenie kilku rodzajów obróbki cieplnej.

Temperatura procesu oraz szybkość nagrzewania i chłodzenia w znacznym stopniu wpływają na mikrostrukturę, a tym samym na właściwości mechaniczne elementu. Wybór gazów osłonowych ma szczególne znaczenie w odniesieniu do właściwości powierzchni: Szczególnie w produkcji powłok funkcjonalnych skład otaczającej atmosfery w interakcji z temperaturą procesu ma decydujący wpływ na oczekiwane właściwości powierzchniowe komponentów.

Rozróżnia się dwa rodzaje gazów procesowych:

- gazy osłonowe mają za zadanie stworzyć atmosferę w piecu, która zapobiega niepożądanym reakcjom przetwarzanego produktu.

- gazy reakcyjne mają za zadanie tworzyć atmosferę w piecu, dzięki której na obrabianym produkcie zachodzą zamierzone reakcje.

Proces obróbki cieplnej

Procesy termiczne obróbki cieplnej:

Procesy termochemicznej obróbki cieplnej:

Utwardzanie i ulepszanie cieplne

Utwardzanie i ulepszanie cieplne służy do wytworzenia struktury utwardzonej (martenzytu) poprzez ukierunkowane hartowanie z temperatury hartowania. Stosowane gazy osłonowe i reakcyjne zależą od zastosowanych materiałów i systemów piecowych.

Zastosowane gazy osłonowe:

- azot,

- wodór,

- węglowodory,

- azot-metanol.

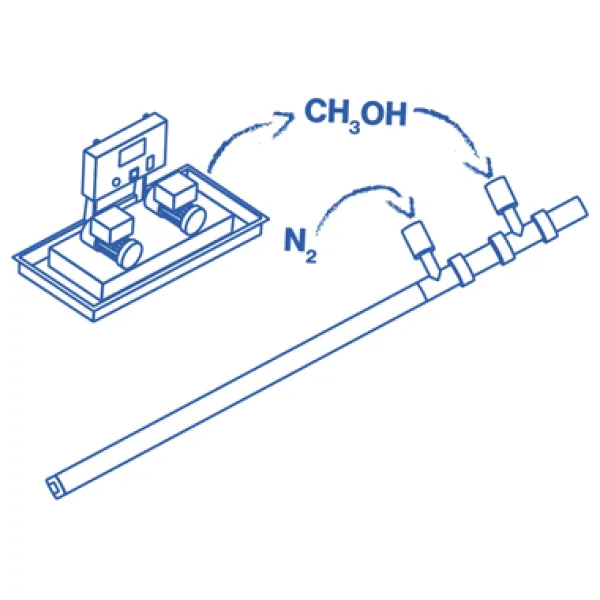

Zasilanie gazem:

- azotem,

- wodorem,

- azotem i metanolem.

Hartowanie i czernienie w jednym etapie

Proces oksydowania chemicznego opatentowany przez Air Liquide jest w niektórych przypadkach opłacalną i przyjazną dla środowiska alternatywą dla procesów konwencjonalnych ze względu na brak substancji chemicznych. Integracja z procesem hartowania w istniejących instalacjach powoduje ogólną oszczędność czasu ze względu na eliminację obróbki wtórnej.

Zastosowane gazy osłonowe:

- azot,

- wodór.

Zasilanie gazem:

- azotem,

- wodorem.

Utwardzanie i ulepszanie cieplne z niskim utlenianiem krawędzi

Podczas utwardzania i ulepszania cieplnego w atmosferze gazu obojętnego może dojść do utlenienia wrażliwych pierwiastków stopowych (np. chromu lub manganu) na skutek działania składników zawierających tlen.

Dzięki zastosowaniu mieszanin azotu, wodoru i węglowodorów dostosowanych do materiałów i systemów piecowych, wartości utleniania krawędzi można zmniejszyć do <5 μm.

Zastosowane gazy osłonowe:

- azot,

- wodór,

- węglowodory.

Zasilanie gazem:

- azotem,

- wodorem.

Nawęglanie próżniowe (hartowanie próżniowe)

Nawęglanie próżniowe przeprowadzane jest w odpowiednich piecach w zakresie podciśnienia lub ciśnienia cząstkowego i dlatego nazywane jest również hartowaniem próżniowym.

Ten proces obróbki cieplnej zwiększa twardość w obszarze krawędzi przedmiotów obrabianych poprzez wprowadzenie węgla. W większości przypadków czynnikiem nawęglającym jest acetylen. Ponieważ nie ma składników zawierających tlen, zwykle nie występują zjawiska utleniania krawędzi. Nawęglanie próżniowe jest połączone z wysokociśnieniowym hartowaniem gazowym, które – w zależności od warunków zasilania gazem – zapewnia duże szybkości chłodzenia.

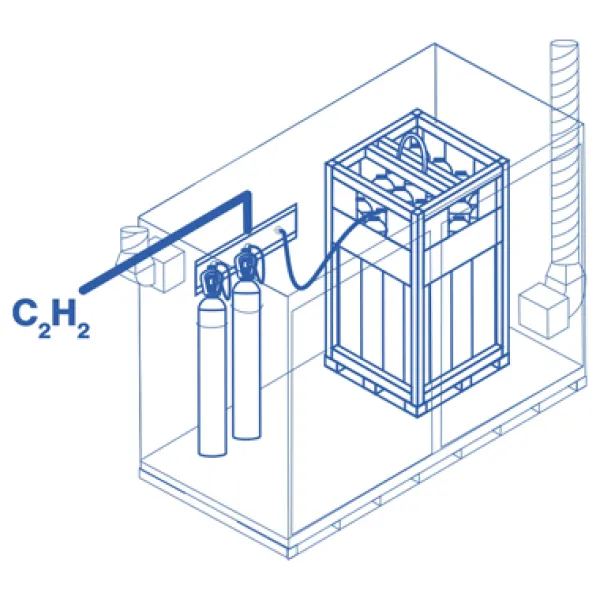

Gazy techniczne stosowane w nawęglaniu próżniowym:

- acetylen

Gazy stosowane do wysokociśnieniowego hartowania gazowego:

- azot,

- hel,

- argon.

Zasilanie gazem:

- acetylenem pod wysokim ciśnieniem,

- azotem,

- argonem.

Hartowanie powierzchniowe

W przypadku hartowania powierzchniowego podczas austenityzacji warstwa powierzchniowa przedmiotu obrabianego zostaje wzbogacona w węgiel. Podczas hartowania obszar krawędziowy zostaje zahartowany przez tworzenie się martenzytu, natomiast rdzeń nie ulega zmianie i zachowuje pierwotne właściwości materiału.

Zastosowane gazy osłonowe:

- azot-metanol,

- atmosfera endotermiczna.

Zasilanie gazem:

- azotem,

- wodorem,

- azotem i metanolem.

Obróbka podzerowa (obróbka kriogeniczna)

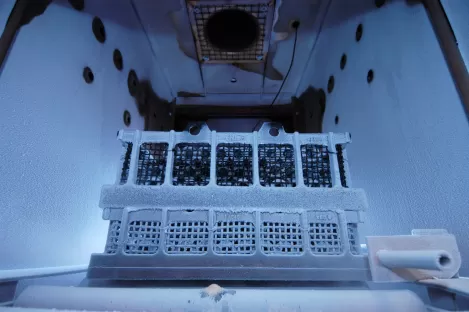

Obróbka podzerowa po utwardzaniu jest sprawdzonym i przyjaznym dla środowiska procesem usuwania austenitu szczątkowego i zwiększania twardości.

Do obróbki kriogenicznej służą różne instalacje wyposażone w regulatory i elementy sterujące, które zapewniają określone tempo chłodzenia i nagrzewania, aby zapobiec pęknięciom hartowniczym.

Komory do wymrażania do załadunku od góry nadają się do produkcji pojedynczych elementów.

Komory kriogeniczne z opcją wygrzewania pozwalają na przeprowadzenie głębokiego mrożenia i odpuszczania w jednym urządzeniu. Wymiary komór można dostosować do stojaków wsadowych i linii pieca.

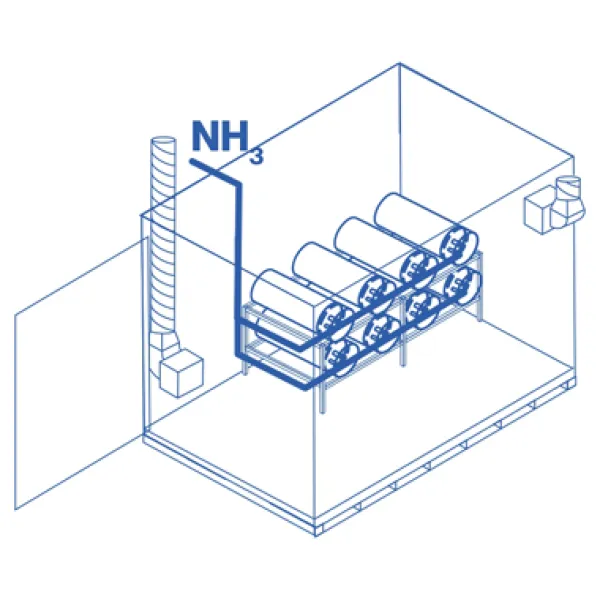

Azotowanie / azotonawęglanie

Warstwy azotowane powstają przez wprowadzenie atomów azotu do warstwy powierzchniowej materiałów żelaznych. W zależności od stężenia azotu prowadzą one do powstania różnych azotków żelaza. Jeśli w warstwie powierzchniowej pojawi się azot i węgiel, powstają warstwy azotowęglowe składające się z różnych azotków i węglików żelaza. Jako źródło azotu stosuje się amoniak (NH₃), jako źródło węgla – dwutlenek węgla (CO₂) lub tlenek węgla (CO).

Zastosowane gazy osłonowe:

- azot,

- wodór,

- amoniak.

Zasilanie gazem:

- azotem,

- wodorem,

- amoniakiem.

Wyżarzanie

Wyżarzanie jest stosowane przede wszystkim w celu dostosowania mikrostruktury do dalszej obróbki. Wszystkie procesy wyżarzania, jeśli prowadzone są w atmosferze powietrza, prowadzą do powstawania zgorzelin i/lub odwęglenia przedmiotów obrabianych.

Skład gazu zależy od rodzaju pieca, produktów, procesu obróbki cieplnej oraz wymagań stawianych przedmiotom po obróbce wyżarzania. Wyżarzanie jest zazwyczaj obróbką pośrednią i jest preferowane w przypadku półproduktów (rur, blach lub taśm).

Zastosowane gazy osłonowe:

- azot,

- wodór,

- węglowodory,

- azot-metanol,

- atmosfera endotermiczna,

- argon.

Zasilanie gazem:

- azotem,

- wodorem,

- azotem i metanolem.

Spiekanie

Spiekanie oferuje możliwość łączenia niemal dowolnych materiałów i ich właściwości poprzez złączenie pojedynczych ziaren proszku w celu utworzenia elementu.

Jeżeli w produkcji wypraski surowej zastosowano lepiszcze, musi ono zostać usunięte z wypraski surowej w procesie usuwania lepiszcza przed właściwym procesem spiekania.

Możliwości obróbki wtórnej są tak różnorodne jak stosowane surowce. Zakres ten rozciąga się od wyżarzania do hartowania powierzchniowego i wyżarzania z niebieskim nalotem przedmiotów obrabianych.

Oferta ekspertów

Zastosowanie gazów technicznych jest niezbędne w przypadku większości obróbek cieplnych. Na dobór rodzaju i ilości składników gazu wpływa wiele czynników.

W celu znalezienia najlepszej technologicznie i ekonomicznie mieszanki gazów dla danego zadania, eksperci z Air Liquide ds. obróbki cieplnej biorą pod uwagę wszystkie parametry w ramach audytu pieca i wspólnie z Państwem wdrażają najlepsze rozwiązanie.