- Jak działa kriogeniczne oczyszczanie powietrza wylotowego?

- Lotne Związki Organiczne (LZO) jako ciekły kondensat

- Niezawodne i wydajne czyszczenie – nawet przy zmiennym lub bardzo obciążonym przepływie powietrza wylotowego

- Wysoka efektywność energetyczna dzięki zastosowaniu ciekłego azotu

- Gaz obiegowy zapobiegający powstawaniu aerozoli podczas kriogenicznego oczyszczania powietrza wylotowego

- Szybki i łatwy montaż: gotowy do montażu kriogeniczny system oczyszczania powietrza wylotowego

- Usługi w zakresie oczyszczania powietrza wylotowego

Węglowodory są niezbędnym składnikiem wielu reakcji w produkcji chemicznej i farmaceutycznej, a także w niektórych procesów recyklingu. Usuwanie tych substancji ze strumienia powietrza wylotowego poza zakład produkcyjny często stawia przed przetwórcami poważne wyzwania. Szczególnie ważne jest przestrzeganie przepisów dotyczących ochrony środowiska, zawartych w dyrektywie UE w sprawie emisji przemysłowych (Industrial Emissions Directive (IED); Directive 2010/75/EU).

Aby spełnić te wymagania, Air Liquide oferuje swoim klientom rozwiązanie polegające na kriogenicznym oczyszczaniu gazów i powietrza wylotowego, które ma na celu usunięcie między innymi lotnych związków organicznych LZO (ang. VOC = volatile organic compounds). Kriokondensację stosuje się zwykle przy objętościach przepływu od 30 do 1000 m3/h. Możliwe jest również oczyszczanie większego strumienia powietrza (w zależności od potrzeb i możliwości technicznych klienta).

Jak działa kriogeniczne oczyszczanie powietrza wylotowego?

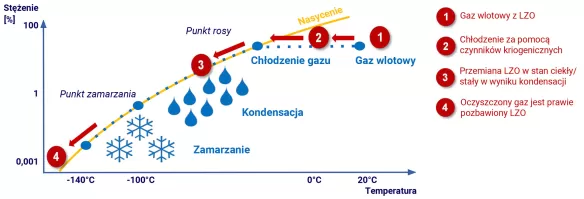

Technologia kriogenicznego oczyszczania powietrza wylotowego opiera się na wykorzystaniu ciekłego azotu (o temperaturze wrzenia –196°C) jako źródła zimna. W trakcie procesu azot odparowuje i pośrednio schładza oczyszczany gaz wylotowy w stopniu umożliwiającym niezawodne dotrzymanie określonych prawem wartości granicznych.

Schłodzenie strumienia powietrza wylotowego obniża punkt rosy rozpuszczalników, dzięki czemu przechodzą one ze stanu gazowego w stan ciekły. W przypadku niektórych substancji konieczne jest nawet obniżenie temperatury poniżej punktu zamarzania, aby spełnić wymagania środowiskowe. Dzięki inteligentnej konstrukcji systemu jest to również możliwe w przypadku procesów 24/7.

Lotne Związki Organiczne (LZO) jako ciekły kondensat

Wysoko lotne związki organiczne w strumieniu powietrza wylotowego występują po procesie w postaci ciekłego kondensatu. Można je przywrócić do procesu produkcyjnego, oczyścić lub zutylizować. Proces kriokondensacji w oparciu o technologię Air Liquide jest zwykle stosowany do oddzielania szerokiej gamy węglowodorów, które są wymieszane jako zanieczyszczenia w strumieniu azotu lub powietrza.

W praktyce jednak podzespoły systemu wykorzystywane są również do kondensacji gazu wrzenia (ang. BOG = boil off gas), na przykład w instalacjach zbiornikowych. Dzieje się tak, aby uniknąć nadciśnienia w zbiorniku, umożliwić procesy napełniania bez linii wahadłowej lub po prostu uniknąć uciążliwości zapachowej.

Niezawodne i wydajne czyszczenie – nawet przy zmiennym lub bardzo obciążonym przepływie powietrza wylotowego

W porównaniu z uznanymi na rynku technologiami, kriogeniczne oczyszczanie powietrza wylotowego bardzo dobrze reaguje na wahania obciążenia i objętości przepływu.

W przypadku strumienia powietrza wylotowego proces zapewnia utrzymanie systemu w dostatecznie niskiej temperaturze. System reaguje na zmianę warunków poprzez możliwość cyrkulacji powietrza regulowaną ciśnieniem. Zapewnia to niezawodność systemu oczyszczania przy zmiennych przepływach powietrza.

W przypadku powietrza silnie zanieczyszczonego LZO, metody konwencjonalne oczyszczania znajdują się w dolnej granicy wybuchowości. Nie stanowi to jednak problemu w przypadku oczyszczania kriogenicznego, gdzie dolna granica wybuchowości nie jest osiągana, ponieważ gaz jest zawsze schładzany wzdłuż linii nasycenia właściwego – tak, że nie może powstać krytyczne stężenie resztkowe. Ponadto, system nie zawiera żadnych źródeł zapłonu.

Wysoka efektywność energetyczna dzięki zastosowaniu ciekłego azotu

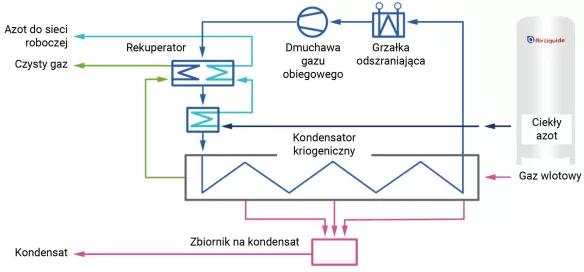

Szczególnie wysoka efektywność energetyczna technologii kriokondensacji wynika z redukcji zużycia azotu. Przyczynia się do tego standardowe zastosowanie rekuperacyjnego wymiennika ciepła, który skutecznie chłodzi krążący w obiegu gaz. Dzięki temu znacznie zmniejsza się zużycie ciekłego azotu. Odparowany azot i czysty gaz mają przy opuszczaniu instalacji prawie taką samą temperaturę jak gaz wylotowy.

Co więcej, w żadnym momencie procesu ciekły azot nie ma kontaktu z silnie lotnymi związkami (LZO) czy rozpuszczalnikami. Niezanieczyszczony azot można ponownie wykorzystać – na przykład do inertyzacji lub poprzez wprowadzenie go do sieci instalacji. Dzięki temu minimalizuje się koszty eksploatacji, czego efektem jest wyjątkowo wysoka wydajność energetyczna i niskie koszty eksploatacji (OPEX).

Gaz obiegowy zapobiegający powstawaniu aerozoli podczas kriogenicznego oczyszczania powietrza wylotowego

Ciekły azot stosowany jako źródło chłodzenia nie jest wykorzystywany bezpośrednio do chłodzenia w instalacji kriokondensacji. Spowodowałoby to powstanie silnego i szkodliwego aerozolu, co z kolei utrudniałoby przestrzeganie dopuszczalnych norm. Aby zapobiec niepożądanemu tworzeniu się aerozolu, do procesu włącza się etap pośredni.

Za pomocą ciekłego azotu chłodzony jest przepływający w obiegu strumień, czyli gaz obiegowy w postaci gazowego azotu. Procedura ta umożliwia precyzyjne ustawienie specyficznej dla danego produktu temperatury kondensacji i tym samym uniknięcie tworzenia się aerozoli. Z punktu widzenia techniki procesowej osiąga się to za pomocą dmuchawy, która transportuje gaz obiegowy. W tym cyklu zintegrowane są trzy wymienniki ciepła.

Szybki i łatwy montaż: gotowy do montażu kriogeniczny system oczyszczania powietrza wylotowego

Integracja systemu oczyszczania kriogenicznego powietrza wylotowego może być indywidualnie dostosowana do wymagań klienta i procesu. Kriogeniczny system oczyszczania powietrza wylotowego jest zwykle konstruowany jako system gotowy do montażu i podłączenia na solidnej ramie (skid). Na jednej ramie znajdują się wszystkie niezbędne urządzenia i wymienniki ciepła. Poszczególne elementy posiadają izolację specjalnie zaprojektowaną dla systemów kriogenicznych. Na miejscu system jest integrowany z procesem klienta. To rozwiązanie typu plug-and-play znacznie zmniejsza ilość pracy potrzebnej do wdrożenia. Jeśli jednak jest to wymagane, system może być również zaplanowany i zbudowany indywidualnie, aby dopasować się do warunków przestrzennych.

Usługi w zakresie oczyszczania powietrza wylotowego

Eksperci Air Liquide ds. oczyszczania kriogenicznego powietrza wylotowego chętnie udzielą Państwu szczegółowych porad na temat różnych możliwości jego kriogenicznego oczyszczania. Ponieważ praktyczne zastosowanie pokazuje działanie procesu w sposób najbardziej przekonujący, dostępne są mobilne instalacje demonstracyjne. W razie potrzeby mogą one zostać wykorzystane bezpośrednio w procesie klienta w celu określenia niezbędnych parametrów technologicznych dla indywidualnego projektu instalacji.

Nasza dalsza oferta usług obejmuje:

- projektowanie i opracowanie koncepcji,

- zarządzanie projektem,

- przeprowadzanie szkoleń,

- wsparcie posprzedażowe.

Kriogeniczne oczyszczanie powietrza wylotowego może być stosowane dla objętości przepływu od 30 do 1 000 m3/h. Większe objętości przepływu należy rozpatrywać w sposób indywidualny dla danego klienta. Proces ten jest odpowiedni dla prawie wszystkich stężeń lotnych związków organicznych (LZO). Niezawodne oczyszczanie powietrza wylotowego pozwala uniknąć konieczności ograniczenia produkcji w zakładach chemicznych i farmaceutycznych. Zastosowany azot może być wykorzystany dwukrotnie, co czyni proces niezwykle atrakcyjnym również z ekonomicznego punktu widzenia. Proces ten jest bardzo niezawodny i może być precyzyjnie kontrolowany. Instalacje są zazwyczaj budowane jako system gotowy do montażu i dzięki temu mogą być bardzo szybko integrowane.

Zalety rozwiązania w skrócie:

- wysokie wskaźniki zwrotu inwestycji,

- unikanie przestojów w produkcji dzięki niezawodnemu oczyszczaniu powietrza wylotowego,

- duża elastyczność w zakresie objętości przepływu i składu spalin,

- brak dodatkowych materiałów odpadowych,

- niskie koszty inwestycyjne,

- niskie koszty eksploatacji dzięki podwójnemu wykorzystaniu stosowanego azotu,

- bardzo wysoka niezawodność i dostępność operacyjna (brak części ruchomych),

- prawie nie wymaga konserwacji,

- niskie koszty instalacji na miejscu dzięki systemowi gotowemu do montażu,

- możliwość indywidualnego dostosowania do wymagań klienta i procesu.