- Produkcja addytywna w obróbce metali

- Jakie procesy są stosowane w produkcji elementów metalowych?

- Selektywne topienie laserowe

- Napawanie laserowe

- Topienie wiązką elektronów

- Druk 3D – różne gazy technologiczne dla różnych materiałów

- Dostosowane zasilanie gazem dla wytwarzania przyrostowego

- Elastyczne sposoby dostaw atmosfer gazu obojętnego

- Obróbka cieplna komponentów wytwarzanych przyrostowo

- Czyszczenie suchym lodem lub śniegiem CO₂

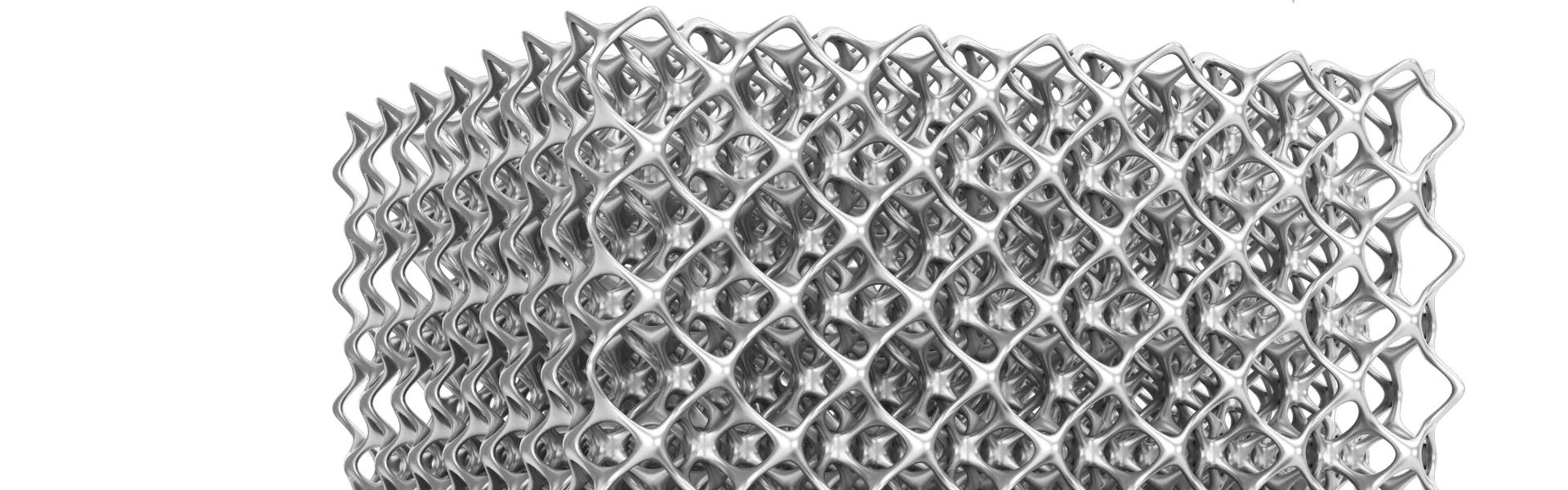

Wytwarzanie przyrostowe (ang. AM, Additive Manufacturing), znane powszechnie jako druk 3D, zdefiniowało na nowo granice możliwości produkcyjnych. To proces wytwarzania fizycznych obiektów 3D poprzez nakładanie materiału warstwa po warstwie za pomocą proszku, co może być wykorzystywane do tworzenie niemal każdej wyobrażalnej geometrii. Dziś druk 3D to potężne narzędzie, zdolne do produkcji końcowych, w pełni funkcjonalnych elementów, które są niemożliwe do wykonania tradycyjnymi metodami, takimi jak odlewanie, formowanie czy obróbka skrawaniem.

Gazy obojętne odgrywają kluczową rolę w całym łańcuchu procesu wytwarzania przyrostowego – od produkcji proszku, przez jego przechowywanie, aż po sam proces drukowania, wpływając na jakość części, bezpieczeństwo procesu i skrócenie czasu produkcji.

Produkcja addytywna w obróbce metali

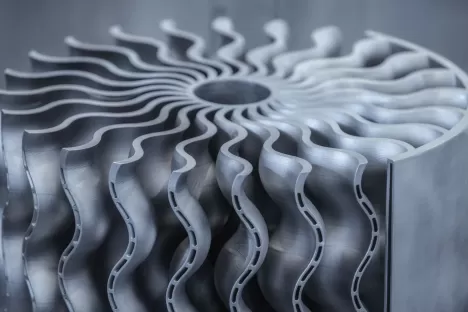

Produkcja addytywna z metali działa w podobny sposób jak produkcja addytywna z tworzyw sztucznych, przy czym różne proszki metali są wykorzystywane do formowania elementów metalowych, zamiast często używanych tworzyw sztucznych. Stosowane proszki metali są wykonane z różnych materiałów i mogą być wybrane w odpowiednim stopie, aby pasowały do pożądanego przedmiotu obrabianego i obszaru zastosowania. Oznacza to, że produkcję przyrostową można łatwo przenieść do innych branż, ponieważ metalowe elementy mogą wytrzymać znacznie większe naprężenia.

Jakie procesy są stosowane w produkcji elementów metalowych?

Druk 3D jest wykorzystywany w różnych procesach produkcyjnych. Produkcja addytywna z metalu wykorzystuje trzy różne procesy. Są to następujące procesy produkcyjne:

Selektywne topienie laserowe (SLM)

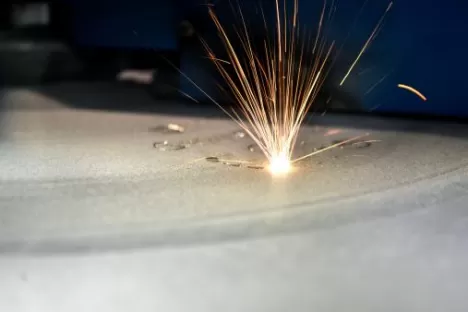

Selektywne topienie laserowe (ang. SLM, Selective Laser Melting) jest jedną z najbardziej rozpowszechnionych i precyzyjnych technologii druku 3D dla metali, a komponenty mogą być wytwarzane ze stali nierdzewnej, tytanu, aluminium, kobaltu i chromu oraz stopów na bazie niklu. Proces ten polega na całkowitym stopieniu (fuzji) proszku metalowego za pomocą wysokoenergetycznej wiązki lasera.

W pierwszym etapie w przestrzeni roboczej maszyny nakładana jest bardzo cienka, jednolita warstwa proszku metalowego za pomocą dozownika (tzw. "rakla"). Następnie wiązka lasera, kierowana przez system luster (galwanometrów), skanuje i topi te obszary warstwy proszku, które odpowiadają przekrojowi danej części, zgodnie z modelem 3D. Stopiony metal natychmiast zestala się, tworząc w pełni gęstą, metaliczną strukturę. W dalszym kroku platforma robocza obniża się o grubość jednej warstwy (zazwyczaj 20-60 mikrometrów), a proces jest powtarzany aż do ukończenia komponentu. W ten sposób komponent jest tworzony warstwa po warstwie.

Cały proces odbywa się w atmosferze gazu obojętnego. Powszechnie stosowane gazy – argon lub azot, a w niektórych przypadkach także hel, chronią materiały, wypierając powietrze i zapobiegając w ten sposób utlenianiu komponentów. Ponadto stopione cząstki i dym są skutecznie usuwane przez przepływ gazu. Chroni to wnętrze elementu przed gromadzeniem się zanieczyszczeń.

Napawanie laserowe (LMD/DED)

W procesie napawania laserowego (ang. LMD, Laser Metal Deposition / DED, Direct Energy Deposition) materiał, który może mieć postać proszku lub drutu, jest nakładany bezpośrednio na powierzchnię poprzez topienie. Metalowy proszek lub drut jest wprowadzany bezpośrednio w efektywny zakres lasera za pomocą dyszy, która jest przepłukiwana gazem obojętnym. Jest to metoda często wykorzystywana do napraw, renowacji oraz dodawania metalu do istniejących komponentów.

W pierwszym etapie materiał dodatkowy jest dozowany przez dyszę ze źródłem energii. Następnie skupiona wiązka lasera tworzy na powierzchni podłoża stopione jeziorko materiału. Jednocześnie do tego jeziorka podawany jest proszek lub drut, który topi się i łączy z podłożem. Głowica napawająca porusza się, osadzając stopioną ścieżkę materiału. Warstwa jest tworzona przez sąsiadujące ze sobą ścieżki.

Topienie wiązką elektronów (EBM)

Topienie wiązką elektronów (ang. EBM, Electron Beam Melting) to technologia wytwarzania przyrostowego należąca do kategorii technik opartych na selektywnym topieniu proszku (ang. PBF, Powder Bed Fusion), podobnie jak SLM, ale różniąca się źródłem energii i warunkami pracy. Zamiast lasera, EBM wykorzystuje wiązkę elektronów o dużej mocy, generowaną przez działo elektronowe. Wiązka ta jest sterowana elektromagnetycznie, umożliwiając bardzo szybkie i precyzyjne skanowanie proszku. Proces EBM odbywa się w próżni oraz w podwyższonej temperaturze. Zastosowanie niewielkich ilości helu podczas procesu budowy zapobiega statycznemu naładowaniu proszku. Po zakończeniu procesu budowy, komponenty i proszek schładzają się szybciej w atmosferze gazu obojętnego zawierającego hel.

Druk 3D – różne gazy technologiczne dla różnych materiałów

Nieodłącznym elementem procesu druku 3D metali jest zastosowanie gazów technicznych. Stanowią one fundament jakości, bezpieczeństwa i optymalizacji kosztów. Air Liquide dostarcza kompleksowe rozwiązania gazowe, gwarantujące najwyższą czystość i stabilność procesową.

Doświadczenia przemysłowe wykazały, że zarówno gaz używany do rozpylania proszku, jak i gaz technologiczny w produkcji addytywnej, mogą mieć wpływ na mikrostrukturę. Wybór gazu technologicznego odpowiedniego dla danego zastosowania zależy w dużej mierze od parametrów procesu i wymagań jakościowych.

Najczęściej stosowany argon (Ar), jako gaz obojętny, jest niezbędny zwłaszcza dla metali reaktywnych (np. tytan), minimalizując zawartość tlenu i chroniąc przed zanieczyszczeniem, a także pomagając w usuwaniu stopionych cząstek i dymu. Azot (N₂) bywa stosowany jako alternatywa dla argonu w przypadku metali niereaktywnych, zapewniając obojętną atmosferę przy optymalizacji kosztów. Z kolei hel (He) jest stosowany w celu szybkiego schładzania i rozpraszania ciepła w komorze, zwiększając szybkość chłodzenia i stabilizując warunki druku. Kluczowe działania gazu ochronnego to zatem ochrona materiału (minimalizowanie ryzyka utleniania), bezpieczeństwo procesowe (ochrona przed ryzykiem zapalności i wybuchowości pyłów metalicznych) oraz optymalizacja procesu (kontrolowany przepływ gazu, który skutecznie zapobiega osadzaniu się odprysków z obszaru topienia lasera).

- Etap 1: produkcja proszku – atomizacja

Pierwszy kluczowy moment to wytworzenie idealnego proszku. Wykorzystanie gazu obojętnego (argonu lub azotu) pod wysokim ciśnieniem do rozpylenia ciekłego metalu (atomizacja gazowa) zapewnia kulisty kształt i jednorodny skład cząstek oraz wysoką czystość proszku poprzez minimalizację utleniania i zanieczyszczeń. - Etap 2: komora druku – atmosfera ochronna

Podczas samego procesu druku, gazy obojętne pełnią funkcję ochronną, wypierając powietrze (tlen i wilgoć) z komory. Proces musi odbywać się w atmosferze chemicznie obojętnej, by zapobiec zanieczyszczeniu, które mogłoby zmienić właściwości fizyczne i chemiczne komponentu. - Etap 3: obróbka końcowa – właściwości materiałowe

Ze względu na szybkie chłodzenie stopionego metalu w trakcie druku, niemal każdy komponent metalowy wymaga późniejszej obróbki cieplnej w celu osiągnięcia optymalnych właściwości mechaniczno-technologicznych.

Dostosowane zasilanie gazem dla wytwarzania przyrostowego

Eksperci Air Liquide zapewnią kompleksowe doradztwo w zakresie optymalizacji dostaw gazu. Air Liquide oferuje profesjonalny projekt i montaż instalacji gazowych. Dzięki zastosowaniu odpowiednich materiałów i połączeniu elementów rurociągu zgodnie z przepisami, Air Liquide zapewnia wolne od cząstek stałych i gazoszczelne zasilanie aż do punktu poboru.

Ponieważ systemy topienia wiązką laserową działają w pomieszczeniach zamkniętych, ocena bezpieczeństwa jest również wymagana jako część oceny ryzyka. Zespół ekspertów Air Liquide zapewni kompleksowe doradztwo i wsparcie w zakresie analizy ryzyka i opracowania niezbędnych środków. W razie potrzeby Air Liquide oferuje również instalację systemu monitorowania powietrza w pomieszczeniu.

Dzięki szafie magazynowej ECO DRY CABINET można bezpiecznie przechowywać proszek w kontrolowanej atmosferze gazowej, chroniąc go przed wpływami środowiska.

Elastyczne sposoby dostaw atmosfer gazu obojętnego

W przypadku zasilania wiązką argonu lub azotu można zaoszczędzić koszty i czas, stosując wiązki 300 bar. Wiązki 200 bar mogą być nadal używane, ale 40% więcej zawartości w wiązkach 300 bar w porównaniu z konwencjonalnymi wiązkami 200 bar zmniejsza liczbę zmian wiązek do minimum.

W przypadku większego zapotrzebowania opcjonalne jest zasilanie ze zbiorników kriogenicznych ze skroplonym azotem lub argonem. Korzyścią jest większe bezpieczeństwo dostaw dzięki zdalnemu monitorowaniu poziomu napełnienia i automatycznej dostawie cysternami Air Liquide. Często możliwe jest zainstalowanie zbiornika na prefabrykowanej płycie betonowej. Pozwala to zaoszczędzić koszty, ponieważ nie ma potrzeby kładzenia fundamentów, jeśli podłoże jest wystarczająco twarde. Rozwiązanie to zapewnia również większą elastyczność.

Oprócz zewnętrznego zasilania azotem, istnieje również możliwość wytwarzania gazu bezpośrednio na miejscu za pomocą generatora on-site azotu. Air Liquide oferuje generatory on-site najnowszej generacji, a bardzo kompaktowa konstrukcja pozwala zaoszczędzić miejsce.

Obróbka cieplna komponentów wytwarzanych przyrostowo

Każdy komponent wytwarzany addytywnie wymaga późniejszej obróbki cieplnej ze względu na proces produkcyjny.

Optymalne właściwości mechaniczno-technologiczne materiału można osiągnąć tylko poprzez proces obróbki cieplnej, który jest dostosowany do komponentu i wymagań.

W szczególności komponenty charakteryzują się wysokimi naprężeniami wewnętrznymi ze względu na bardzo szybkie chłodzenie stopionego metalu. Ukierunkowana obróbka cieplna, taka jak wyżarzanie odprężające, może zmniejszyć naprężenia wewnętrzne i zmienić mikrostrukturę w taki sposób, aby uzyskać lepsze właściwości mechaniczne.

W krytycznych zastosowaniach o wysokich wymaganiach dotyczących właściwości mechanicznych, mikroporowatość komponentów wytwarzanych addytywnie musi zostać wyeliminowana. Można to osiągnąć poprzez prasowanie izostatyczne na gorąco (HIP). HIP jest formą obróbki cieplnej, która łączy wysokie ciśnienie z wysokimi temperaturami w celu poprawy właściwości materiału.

Czyszczenie suchym lodem lub śniegiem CO₂

Powierzchnie komponentów drukowanych 3D mogą być poddawane zaawansowanemu czyszczeniu, jeśli wymagane są wysokie standardy jakości. Procesy czyszczenia oparte na dwutlenku węgla są idealne do usuwania pozostałości proszku i innych cząstek z komponentów. Czyszczenie suchym lodem lub śniegiem CO₂ jest przyjazne dla środowiska, opłacalne i zapewnia optymalne wyniki czyszczenia.

Stosowanie gazów technicznych jest niezbędne w produkcji addytywnej. Wybór komponentów gazowych pod względem rodzaju i ilości zależy od wielu czynników. Zespół ekspertów Air Liquide będzie współpracował z Państwem w celu znalezienia technologicznie i ekonomicznie najlepszej mieszaniny gazów do danego zadania i wspólnie wdrożymy najlepsze rozwiązanie.