- Etapy procesu utwardzania i ulepszania cieplnego

- Hartowanie powierzchniowe

- Azotonawęglanie

- Czernienie

- Hartowanie próżniowe (nawęglanie próżniowe)

- Utwardzanie i ulepszanie cieplne z niskim utlenianiem krawędzi

- Przemiana austenitu szczątkowego za pomocą ciekłego azotu (schłodzenie do niskiej temperatury – obróbka kriogeniczna)

- Oferta ekspertów

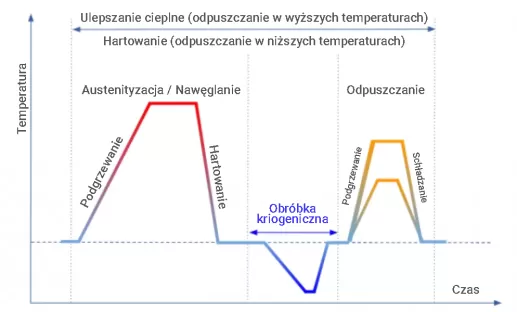

Etapy procesu utwardzania i ulepszania cieplnego

Wszystkie warianty procesu mają następujące etapy:

Austenityzacja

Wygrzewanie do temperatury właściwej dla danego materiału w celu całkowitego uformowania austenitu. Węgiel potrzebny do utwardzania jest przed utwardzaniem związany w postaci węglików. Rozpadają się one podczas austenityzacji, a uwolniony węgiel jest rozpuszczany w sieci krystalicznej austenitu. Aby zapewnić rozkład również wewnątrz elementu, należy przez pewien czas utrzymywać przedmiot obrabiany w odpowiedniej temperaturze. W przypadku hartowania powierzchniowego w tym etapie zwiększa się zawartość węgla w warstwie powierzchniowej. Temperatura austenityzacji musi wynosić co najmniej 30°C powyżej punktu przemiany.

Hartowanie

Schładzanie od temperatury austenityzacji musi odbywać się z minimalną szybkością właściwą dla danego materiału, aby zapobiec kontrolowanemu przez dyfuzję tworzeniu się faz równowagowych. Wskutek hartowania węgiel rozpuszczony w austenicie pozostaje przymusowo rozpuszczony podczas przemiany w sześcienno-przestrzenną centrycznie modyfikację siatki (ferryt) i rozszerza tę siatkę tetragonalnie (martenzyt). Martenzyt jest bardzo twardy i kruchy.

Aby osiągnąć pożądaną szybkość hartowania, decydującą rolę odgrywa medium chłodzące. Jego wybór zależy między innymi od materiału, geometrii, przekroju i pożądanej twardości.

Najważniejszymi środkami hartowniczymi są:

Powietrze (gazy) → Polimery → Olej → Sól →Woda

------------------------------------------------------->

Intensywność hartowania

Odpuszczanie

Odpuszczanie jest obróbką termiczną następującą po procesie hartowania, mającą na celu dostosowanie ciągliwości i twardości do pożądanych wartości. Po utwardzeniu stal jest odpuszczana w stosunkowo niskich temperaturach w zakresie od 200 do 400°C. Podczas ulepszania cieplnego temperatury odpuszczania mieszczą się w zakresie od 550 do 700°C. Barwy odpuszczenia powstają, gdy odpuszczanie odbywa się pod wpływem tlenu. Tworzy się warstwa tlenkowa, której grubość i kolor zależy od temperatury.

Zastosowane gazy osłonowe, szczególnie przy wysokich temperaturach odpuszczania:

- azot,

- wodór.

Przemiana austenitu szczątkowego

Przemiana austenitu szczątkowego to późniejsza przemiana austenitu szczątkowego pozostałego w przedmiocie obrabianym po hartowaniu w martenzyt (więcej).

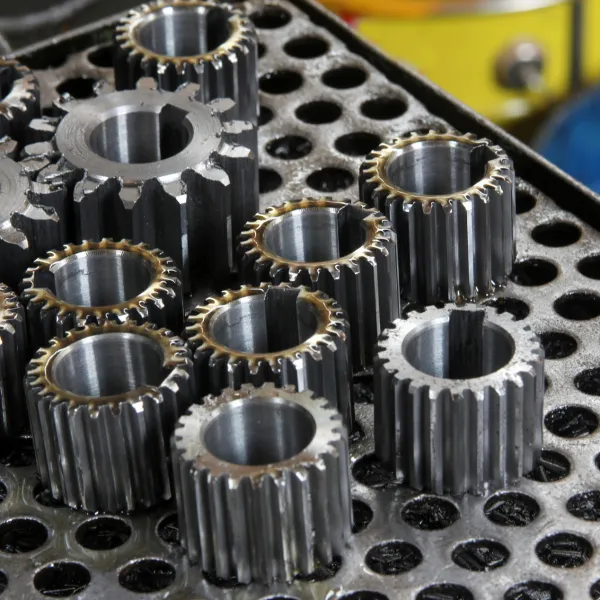

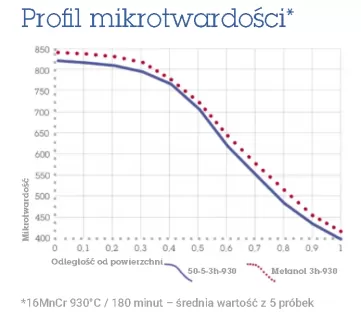

Hartowanie powierzchniowe

W przypadku hartowania powierzchniowego stali podczas austenityzacji obszar przy krawędzi zostaje wzbogacony w węgiel. Podczas hartowania w warstwie powierzchniowej tworzy się martenzyt, natomiast rdzeń zachowuje ciągliwość.

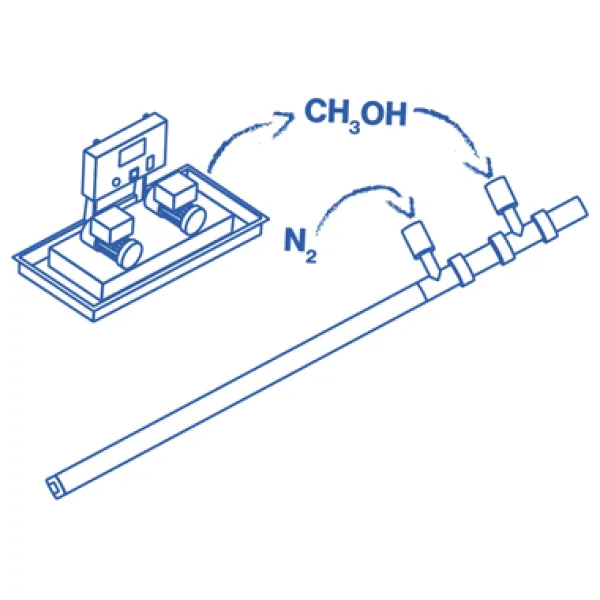

Stosuje się tu gazy osłonowe, które są w stanie uwolnić węgiel do przedmiotów obrabianych i w ten sposób zwiększyć zawartość węgla w warstwie powierzchniowej. Klasyczne gazy osłonowe składają się z azotu, wodoru i tlenku węgla (atmosfera endotermiczna, azot-metanol). Ponadto można również stosować mieszaniny gazów technicznych, których skład jest dostosowany do materiałów i rodzajów pieca.

- Proces azotowo-metanolowy

- Atmosfera endotermiczna

- Azot – Wodór – Propan/Metan

Azotonawęglanie

Azotonawęglanie jest specjalnym rodzajem hartowania powierzchniowego. Oprócz węgla do warstwy powierzchniowej wprowadzany jest jednocześnie azot.

Azotonawęglanie odbywa się w temperaturze od 750 do 930°C. Głębokość obróbki, jaką można osiągnąć, zależy od wybranej temperatury.

W porównaniu z hartowaniem powierzchniowym, w procesie azotonawęglania uzyskuje się warstwy powierzchniowe o:

- wyższej odporności na zużycie w wyniku tarcia,

- zwiększonej odporności na odpuszczanie,

- lepszych właściwościach podczas pracy w sytuacjach awaryjnych.

Stosowane gazy osłonowe:

- azot,

- wodór,

- amoniak,

- węglowodory,

- atmosfera endotermiczna.

Zasilanie gazem:

- azotem i metanolem,

- amoniakiem.

Czernienie

Proces czernienia opatentowany przez Air Liquide jest w niektórych przypadkach opłacalną i przyjazną dla środowiska alternatywą dla procesów konwencjonalnych ze względu na brak substancji chemicznych.

Integracja z procesem hartowania przynosi ogólną oszczędność czasu ze względu na eliminację obróbki wtórnej, ponieważ proces może być zintegrowany z istniejącymi piecami przy niewielkich nakładach inwestycyjnych.

Podczas obróbki cieplnej, pod koniec fazy austenityzacji następuje zmiana atmosfery, co prowadzi do powstania zamkniętej warstwy Fe3O4 w zdefiniowanym krótkim czasie utleniania. Pory warstwy tlenkowej są zanurzane w kąpieli olejowej. W jej efekcie powłoki uzyskują tymczasową ochronę antykorozyjną.

Dzięki wykorzystaniu istniejących urządzeń pomiarowych i sterujących zapewniona jest integracja i powtarzalność procesu.

Stosowane gazy osłonowe:

- azot,

- wodór.

Zasilanie gazem:

- azotem,

- wodorem.

Hartowanie próżniowe (nawęglanie próżniowe)

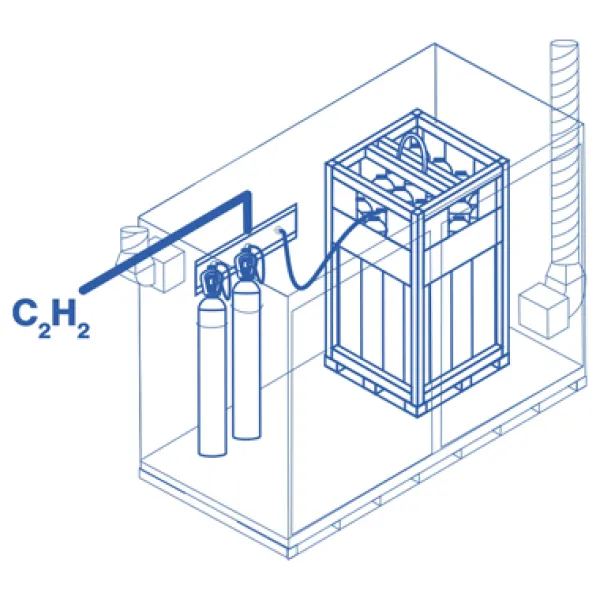

Nawęglanie próżniowe (hartowanie próżniowe) to proces obróbki cieplnej w próżni, który zwiększa twardość w warstwie powierzchniowej obrabianych przedmiotów poprzez wprowadzenie węgla. W większości przypadków jako środek nawęglający stosuje się acetylen.

Nawęglanie próżniowe jest połączone z wysokociśnieniowym hartowaniem gazowym, które – w zależności od warunków zasilania gazem – zapewnia duże szybkości chłodzenia.

Stosowane gazy hartownicze to najczęściej azot lub hel.

Gazy stosowane w nawęglaniu próżniowym (hartowaniu próżniowym):

- acetylen.

Gazy stosowane do wysokociśnieniowego hartowania gazowego:

- azot,

- hel,

- argon.

Zasilanie gazem:

- acetylenem i gazem pod wysokim ciśnieniem,

- azotem i argonem.

Utwardzanie i ulepszanie cieplne z niskim utlenianiem krawędzi

Klasyczne atmosfery do hartowania i ulepszania cieplnego mają mniej lub bardziej wysoką zawartość np. tlenku węgla. Wprowadzony w ten sposób potencjał tlenowy może prowadzić do selektywnego utleniania zawierających tlen dodatków stopowych. Ze względu na utlenienie pierwiastków stopowych podczas obróbki cieplnej, nie są one już dostępne do tworzenia mikrostruktury podczas procesu hartowania.

Zgazowanie przy użyciu mieszanek gazów beztlenowych dostosowanych do materiału i rodzaju pieca pozwala na wykorzystanie istniejących instalacji do hartowania lub odpuszczania przy zachowaniu odpowiedniej ilości testów.

W przypadku przestrzegania czasów formowania w piecu wartości utlenienia warstwy powierzchniowej można zredukować do <5 μm.

Stosowane gazy osłonowe:

- azot,

- wodór,

- węglowodory.

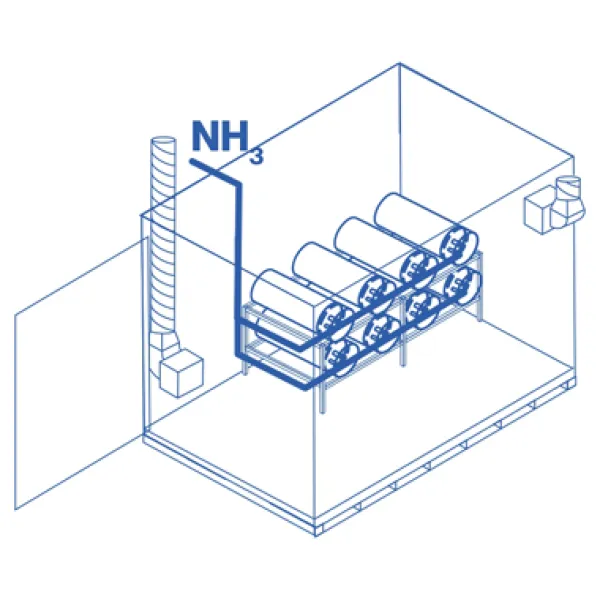

Przemiana austenitu szczątkowego za pomocą ciekłego azotu (schłodzenie do niskiej temperatury – obróbka kriogeniczna)

W niektórych materiałach podczas hartowania nie cały austenit przekształca się w martenzyt. Austenit szczątkowy w przedmiocie obrabianym jest miękki i niestabilny, z tendencją do późniejszego przekształcania się w martenzyt.

Dokładność wymiarowa obrabianego przedmiotu stoi więc pod znakiem zapytania, ponieważ martenzyt ma objętość do 1% większą niż austenit. Dlatego w wielu zastosowaniach obowiązkowa jest całkowita przemiana zachowanego austenitu po utwardzaniu.

Udział austenitu szczątkowego można zmniejszyć przez wielokrotne odpuszczanie lub przez obróbkę niskotemperaturową. Przeprowadza się to w odpowiednich instalacjach z wykorzystaniem ciekłego azotu.

Za pomocą komór kriogenicznych z opcją wygrzewania wbudowany system grzewczy pozwala na przeprowadzenie głębokiego mrożenia i odpuszczania w jednym urządzeniu bez konieczności zmiany wsadu. Wymiary komór można dostosować do stanowisk wsadowych i linii pieca.

Oferta ekspertów

Zastosowanie gazów technicznych jest niezbędne w przypadku większości obróbek cieplnych. Na dobór rodzaju i ilości składników gazu wpływa wiele czynników.

W celu znalezienia najlepszej technologicznie i ekonomicznie mieszanki gazów dla danego procesu, eksperci z Air Liquide ds. obróbki cieplnej biorą pod uwagę wszystkie parametry w ramach audytu pieca i wspólnie z Państwem wdrażają najlepsze rozwiązanie.