Jak działa spawanie plazmowe?

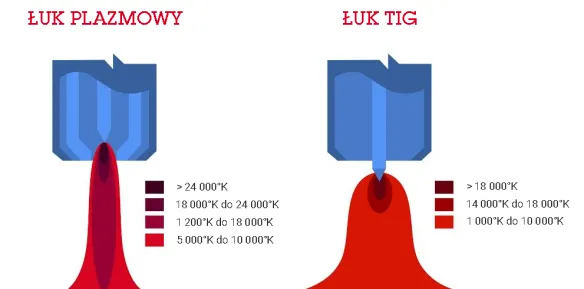

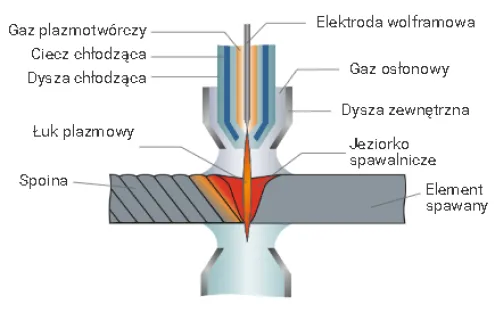

W spawaniu plazmowym, gaz plazmotwórczy ulega jonizacji w plazmotronie (palniku plazmowym) pod wpływem impulsów wysokiej częstotliwości. Mechanizm ten inicjuje zajarzenie łuku pilotującego (pomocniczego) pomiędzy nietopliwą elektrodą wolframową a wewnętrzną dyszą plazmową. Łuk pilotujący jonizuje gaz i umożliwia bezdotykowe zajarzenie głównego łuku plazmowego, który jarzy się między elektrodą a obrabianym elementem. Charakterystyczna, chłodzona cieczą dysza z wąskim otworem, mechanicznie zwęża łuk do niemal cylindrycznej kolumny plazmy. To zwężenie jest kluczowe, ponieważ umożliwia uzyskanie znacznie wyższej gęstości energii i większą stabilność łuku w porównaniu do metody TIG. Na twardość (sztywność) i koncentrację łuku plazmowego można wpływać poprzez dobór średnicy dyszy plazmowej i regulację przepływu gazu plazmowego: większa średnica dyszy w połączeniu z ograniczonym przepływem gazu generuje łuk o mniejszej twardości.

Natężenie prądu łuku pilotującego, które wynosi zazwyczaj od 3 do 30 A, wypycha zjonizowany gaz z dyszy, co jest widoczne jako mały, jasny punkt świetlny. Dodatkowo, gaz osłonowy zapewnia niezbędną ochronę jeziorka spawalniczego przed wpływem atmosfery.

Metody spawania plazmowego w zależności od grubości materiału

Spawanie plazmowe jest realizowane w trzech wariantach:

- Spawanie mikroplazmowe

Stosowane do spawania cienkich taśm i folii o grubości 0,01 mm, siatek drucianych oraz cienkich blach. Charakteryzuje się niskim natężeniem prądu spawania, wynoszącym od 0,1 do 15 A. Wymaga najwyższej precyzji i minimalnego doprowadzenia ciepła.

- Tryb plazmy miękkiej (tryb z ograniczonym przetopem)

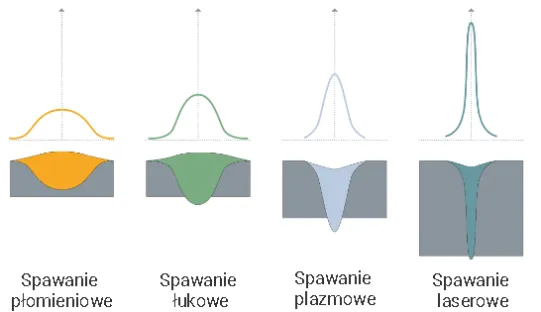

Metoda ta umożliwia spawanie materiałów o grubości do około 3 mm i polega na stopieniu materiału w szerokiej, ale płytkiej strefie bez pełnego przetopu. Często stosowany do spawania w sytuacjach wymagających kontroli głębokości wtopienia.

- Spawanie z tzw. „oczkiem” (tryb z pełnym przetopem)

Metoda ta jest stosowana w przypadku materiałów o grubości powyżej 3 mm. Silnie skoncentrowany strumień plazmy o wysokiej gęstości energii całkowicie przenika przez całą grubość spawanego materiału, tworząc charakterystyczny, stabilny otwór – tzw. oczko spawalnicze (keyhole). Łuk elektryczny kieruje stopiony metal wokół oczka, gdzie metal zastyga tworząc spoinę z pełnym przetopem. Napięcie powierzchniowe stopionego metalu w jeziorku spawalniczym zapobiega jego wyciekaniu. Aby zakończyć proces spawania, prąd spawania i ciśnienie gazu plazmowego są stopniowo obniżane, co prowadzi do kontrolowanego zamknięcia oczka (keyhole).

Jakie gazy plazmowe i gazy osłonowe stosuje się do spawania plazmowego?

Podobnie jak w metodzie TIG, spawanie plazmowe wymaga zastosowania odpowiednich gazów. Konieczne jest użycie dwóch niezależnych strumieni: gazu plazmowego (dostarczanego dyszą wewnętrzną), który tworzy i zwęża łuk, oraz gazu osłonowego (dostarczanego dyszą zewnętrzną), który chroni jeziorko spawalnicze.

- Gaz plazmotwórczy

Jako gaz plazmotwórczy najczęściej wykorzystywany jest argon), ponieważ łatwo ulega jonizacji i osiąga stabilny łuk przy niskich natężeniach prądu. W specyficznych przypadkach podczas spawania plazmowego stosuje się również mieszanki gazowe: argon z wodorem (wodór zwiększa energię cieplną, poprawiając szybkość spawania) lub argon z helem (hel ma wyższą energię jonizacji, a jego dodatek zwiększa energię cieplną łuku, co jest istotne przy spawaniu materiałów o wysokiej przewodności cieplnej). Wymagany przepływ gazu plazmotwórczego mieści się w niższym zakresie od 1 do 10 l/min, w zależności od typu palnika i natężenia prądu spawania.

- Gaz osłonowy

Główną funkcją gazu osłonowego jest ochrona jeziorka spawalniczego przed reakcją z tlenem, azotem i wilgocią z atmosfery. Jako gaz osłonowy stosuje się zazwyczaj argon lub mieszankę argonu i wodoru. Do spawania stali niestopowych i niskostopowych można również zastosować mieszankę argonu z dwutlenkiem węgla lub tlenem (gazy aktywne), choć rzadziej niż w metodzie MIG/MAG, i zawsze w celu kontrolowania wpływu na spoinę. Azot może być stosowany w mieszankach osłonowych dla wybranych stopów stali nierdzewnej. W większości przypadków podczas spawania plazmowego oba gazy (plazmotwórczy i osłonowy) są takie same, aby uprościć kontrolę procesu i dostawy. Ilość wymaganego gazu osłonowego, w zależności od typu palnika i natężenia prądu, wynosi od 5 do 20 l/min.

Zalety spawania plazmowego

Spawanie plazmowe w osłonie gazów obojętnych (PAW) charakteryzuje się szeregiem korzyści w porównaniu z metodą spawania łukowego z elektrodą nietopliwą TIG:

- wyższa prędkość spawania,

- bardziej stabilny łuk elektryczny,

- zwiększona trwałość elektrody wolframowej,

- głębsze wtopienie, dzięki dostarczaniu ciepła w sposób bardziej skoncentrowany (keyhole welding),

- wysoka jakość spoin (minimalna porowatość i brak odprysków),

- mniejsze odkształcenia,

- łatwość inicjacji łuku, dzięki obecności łuku pomocniczego.

Mimo iż spawanie plazmowe nie osiąga prędkości spawania laserowego, ma nad nim istotną przewagę w zakresie zdolności do mostkowania szczelin, większej tolerancji pozycjonowania oraz kosztów inwestycyjnych i eksploatacyjnych.

Gazy do spawania plazmowego

Air Liquide jest uznanym partnerem w zakresie dostaw gazów standardowych oraz indywidualnych mieszanek gazowych:

- dla stali niestopowych i niskostopowych: ARCAL™ Prime (argon) jako gaz plazmotwórczy i osłonowy,

- dla stali wysokostopowych: ARCAL™ Prime w połączeniu z ARCAL™ R1-5 (argon z wodorem), co umożliwia uzyskanie powierzchni spoin wolnych od tlenków,

- dla metali nieżelaznych: ARCAL™ Prime jako gaz plazmotwórczy oraz ARCAL 31™ (argon z helem) jako gaz osłonowy, zwiększający energię łuku.

W celu uzyskania szczegółowych informacji dotyczących spawania plazmowego z wykorzystaniem gazów Air Liquide lub w przypadku pytań odnośnie konkretnego produktu, prosimy o wypełnienie formularza kontaktowego. Nasi eksperci zapewnią Państwu kompleksowe wsparcie.

Optymalizacja procesów spawania z programem Value4Welding

Czy dążą Państwo do zwiększenia wydajności procesów spawania przy jednoczesnej redukcji kosztów? Zadanie to bywa wyzwaniem, gdyż rzeczywisty potencjał oszczędnościowy często pozostaje ukryty. Wychodząc naprzeciw tym potrzebom, Air Liquide oferuje program Value4Welding – narzędzie, które wspiera Państwa w tym procesie poprzez analizę, ocenę i optymalizację procesu spawania.

Nasi eksperci są gotowi pomóc Państwu w identyfikacji czynników wpływających na koszty prac spawalniczych w Państwa zakładzie oraz w opracowaniu konkretnych zaleceń mających na celu osiągnięcie oszczędności. Dzięki przeprowadzonej optymalizacji, nasi klienci odnotowali już wzrost wydajności w przedziale od 20 do 40%. Więcej o programie: