- Prostowanie płomieniowe – definicja, zasada procesu, zalety i wady

- Jakie gazy stosuje się do prostowania płomieniowego?

- Jakie materiały nadają się do prostowania płomieniowego?

- Na co należy zwrócić uwagę w przypadku odkształcenia spawalniczego oraz naprężeń spawalniczych?

- Jakie są techniki prostowania płomieniowego (np. nagrzewanie punktowe)? Jakie występują kolory wyżarzania? Jakie są dostępne opcje chłodzenia materiałów?

- Zasady pracy przy prostowaniu płomieniowym

Prostowanie płomieniowe – definicja, zasada procesu, zalety i wady

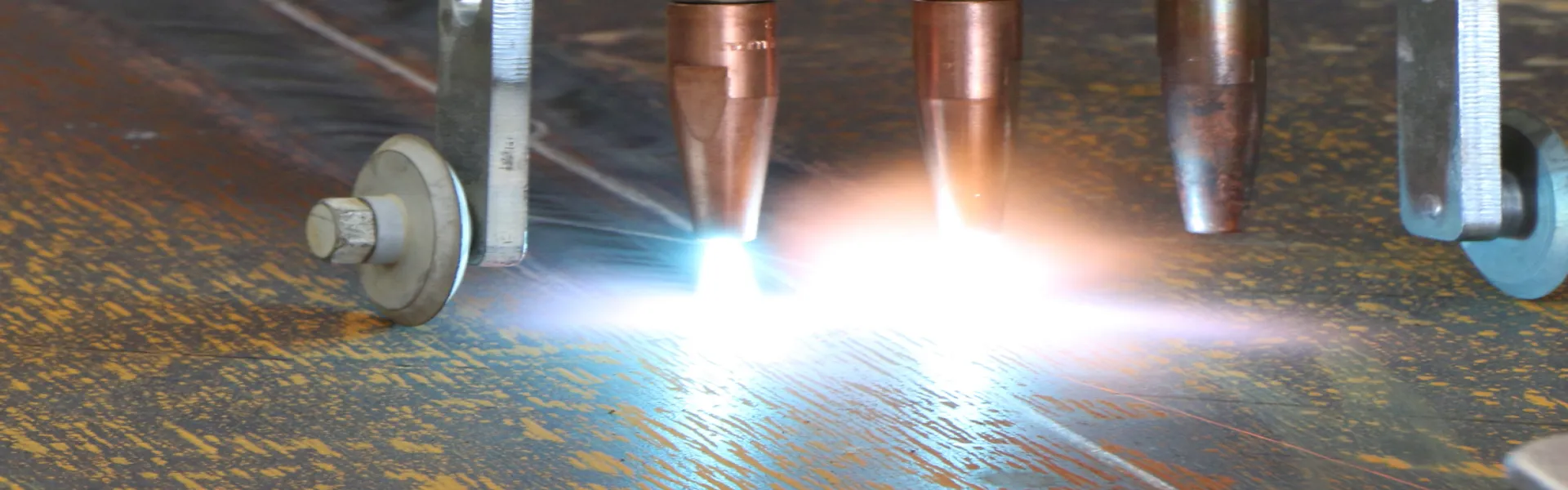

Podczas prostowania płomieniowego przedmiot jest miejscowo gwałtownie podgrzewany. Powoduje to trwałą kompresję z powodu utrudnionej rozszerzalności cieplnej. Podczas chłodzenia w strefie spęczenia powstają siły, które powodują uzyskanie pożądanego kształtu. Prostowanie płomieniowe oznacza korektę kształtu, czyli usunięcie odkształcenia – najczęściej powstającego w procesie spawania. Każdy proces prostowania wymaga indywidualnego podejścia, starannego wykonania oraz wiedzy specjalistycznej.

Jeżeli odkształcenie spawalnicze ma być skorygowane przez prostowanie płomieniowe, należy je wykonać poprzez miejscowe doprowadzanie ciepła w taki sposób, aby zapewnić monitorowanie maksymalnej temperatury stali i procesu chłodzenia.

Zasada działania procesu określa następujące kryteria wpływające na proces prostowania płomieniowego:

- dopuszczalność maksymalnej temperatury stali i metody chłodzenia,

- metoda doprowadzania ciepła,

- zastosowana metoda pomiaru temperatury,

- wyniki badań mechanicznych z dopuszczenia procesu,

- wyznaczenie personelu upoważnionego do stosowania procesu.

Zalety prostowania płomieniowego:

- tylko niewielki wpływ na materiał i jego powierzchnię,

- rozmiar płomienia i jego ustawienie można łatwo dostosować do obrabianych przedmiotów i materiałów,

- prostowanie płomieniowe wykonuje się bez użycia siły,

- prostowanie płomieniowe jest często jedynym sposobem na „uratowanie” elementu lub doprowadzenie go do wymaganego kształtu,

- jest stosunkowo ekonomiczne.

Wady prostowania płomieniowego:

- wymagane doświadczenie,

- ryzyko spadku wytrzymałości,

- zmiany strukturalne,

- nawęglanie, nadtopienia.

Jakie gazy stosuje się do prostowania płomieniowego?

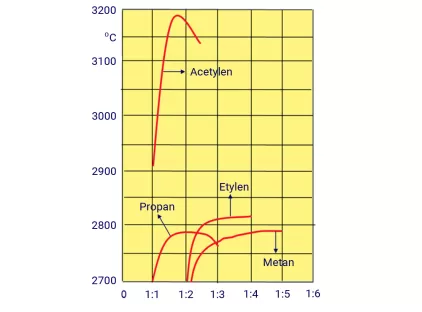

Prostowanie płomieniowe charakteryzuje się tym, że wymaga szybkiego podgrzania elementu prostowanego. W wyniku działania efektu wydłużenia cieplnego siły z zimnego (stałego) otoczenia zostają ukierunkowane do nagrzanego, zmiękczonego obszaru prostowania i dochodzi do spęczania. Najlepiej nadają się do tego palniki acetylenowo-tlenowe. Można stosować również inne gazy palne. Ich zastosowanie jest jednak bardziej skomplikowane. Uzyskuje się mniejszą moc cieplną i większy wtórny zysk cieplny.

Płomień acetylenowo-tlenowy jest idealny do stosowania w prostowaniu płomieniowym, ponieważ jako jedyny posiada różne, dobrze widoczne ustawienia płomienia, które dostosowuje się do wszystkich rodzajów materiału.

Do zasilania w gaz służą zazwyczaj pojedyncze butle i wiązki butli.

Rysunek: Gazy palne do prostowania płomieniowego: stosunek objętości gazów palnych / tlenu w m3

Jakie materiały nadają się do prostowania płomieniowego?

Podatność materiałów metalowych na prostowanie płomieniowe polega na ich wystarczającej rozszerzalności cieplnej i dobrych właściwościach w zakresie odkształcania plastycznego. Rozszerzalność cieplna wymagana w procesie prostowania płomieniowego różni się w zależności od rodzaju materiału. Wszystkie materiały nadające się do spawania można prostować płomieniowo. Należy jednak pamiętać, aby wziąć pod uwagę właściwości danego materiału.

Najważniejszymi właściwościami termicznymi metali są:

- rozszerzalność cieplna,

- przewodność cieplna,

- pojemność cieplna.

Odpowiednie materiały to:

- stale konstrukcyjne, stale konstrukcyjne drobnoziarniste i stale walcowane termomechanicznie,

- stale ocynkowane ogniowo,

- wysokostopowe stale austenityczne,

- aluminium i stopy aluminium.

Wielkość skurczu, a tym samym spodziewany efekt prostowania, są określane przez współczynnik rozszerzalności cieplnej. Materiały o wysokim współczynniku rozszerzalności ulegają znacznemu rozszerzeniu. Jeśli rozszerzenie jest ograniczone, spęczenie będzie odpowiednio duże. Kurczenie jest więc bardzo ważne w procesie prostowania płomieniowego.

Prostowanie płomieniowe wysokowytrzymałych stali konstrukcyjnych i stali konstrukcyjnych drobnoziarnistych

Stale konstrukcyjne drobnoziarniste dobrze nadają się do prostowania płomieniowego bez zmian strukturalnych, ale należy tu uwzględnić ich właściwości. Prostowanie płomieniowe tych materiałów wymaga specjalnego szkolenia w zakresie danego materiału.

Rozróżnia się trzy rodzaje stali konstrukcyjnych drobnoziarnistych:

- wyżarzanie normalizujące stali konstrukcyjnych drobnoziarnistych: granica plastyczności w zakresie od 255 do 500 N/mm2,

- stale konstrukcyjne drobnoziarniste ulepszane cieplnie minimalna granica plastyczności 460 N/mm2 (do 1100 N/mm2),

- stale walcowane termomechanicznie: granica plastyczności w zakresie od 355 do 690 N/mm2.

Temperatura prostowania płomienia dla tych materiałów musi mieścić się w zakresie „ciemnoczerwonym” (ok. 600 do 700°C). Chłodzenie powinno odbywać się na wolnym powietrzu.

Prostowanie płomieniowe austenitycznych stali CrNi

Podczas prostowania płomieniowego tych materiałów mikrostruktura – poza utlenieniem na powierzchni – nie ulega zmianie. Temperatura płomienia musi być ustawiona na kolor „ciemnoczerwony” (~ 680°C). Płomień musi być ustawiony z przewagą tlenu, aby uniknąć nawęglenia. Ze względu na niską przewodność cieplną i wyższą rozszerzalność cieplną, szybko uzyskuje się efekt spęczenia, a tym samym prostowania. Szybkie schładzanie wodą pozytywnie wpływa na zachowanie się tych stali pod względem odporności na korozję i wytrzymałości. Po prostowaniu płomieniowym należy usunąć z powierzchni tlenki.

Na co należy zwrócić uwagę w przypadku odkształceń i naprężeń spawalniczych?

Na odkształcenia i naprężenia wewnętrzne elementów może wpływać wiele czynników:

| Odkształcenia / wypaczenia | Naprężenie spawalnicze |

|---|---|

|

|

Odkształcenia zasadniczo zależą od właściwości mechanicznych i fizycznych materiałów.

- Wysoki moduł sprężystości materiału powoduje dużą odporność na odkształcenia (wypaczenia).

- Wysoka granica plastyczności w obszarze spoiny materiału powoduje duże naprężenia spawalnicze, a duże naprężenia własne elementów zwiększają ryzyko pęknięć naprężeniowych.

Jakie są techniki prostowania płomieniowego (np. nagrzewanie punktowe)? Jakie występują kolory wyżarzania? Jakie są dostępne opcje chłodzenia materiałów?

Rodzaje nagrzewania

| Zastosowanie | Symbol | Wersja |

|---|---|---|

Nagrzewanie liniowe + nagrzewanie liniowe punktowe |

| Usuwanie odkształceń od kąta prostego, prostowanie spoin pachwinowych. Odkształcenie plastyczne może obejmować maksymalnie do 1/3 grubości blachy. Nagrzewanie liniowe punktowe gnie słabiej materiał niż nagrzewanie liniowe ciągłe. |

| Nagrzewanie klinowe |

| Prostowanie silnych odkształceń np. profili i blach. Nagrzewany klin powinien być długi i wąski. Nagrzewanie następuje równomiernie, począwszy od wierzchołka klina do jego podstawy, aż do osiągnięcia temperatury prostowania. |

| Nagrzewanie punktowe |

| Prostowanie powierzchni blach, rur i wałów. Punkt nagrzania musi być możliwie jak najmniejszy. |

| Nagrzewanie owalne |

| Prostowanie rur np. po przyspawaniu króćca. Nagrzewać wzdłuż osi, zaczynając od środka rury. |

Temperatury prostowania płomieniowego i kolory wyżarzania

Nagrzewanie do wymaganej temperatury prostowania musi odbywać się szybko, aby miejsce prostowania mogło spęcznieć w stabilnym środowisku. Krótkie czasy nagrzewania zapobiegają zmianom właściwości materiału. Poziom temperatury prostowania płomieniowego zależy od materiału. Materiał musi być nagrzany do stanu plastycznego, czyli w przypadku stali do temp. powyżej 550°C.

Temperatury prostowania płomieniowego | ||

|---|---|---|

Materiał | Oznaczenie materiału | Temperatura prostowania płomieniowego |

Stale konstrukcyjne ogólne | S235JR S355JO P265GH | 600 – 700°C |

Wysokowytrzymałe stale konstrukcyjne drobnoziarniste | S460M | 550 – 700°C |

Austenityczne stale CrNi | X2CrNi19-11 1.4306 X6CrNiTi18-10 | 650 – 800°C |

Aluminium i stopy aluminium | EN AW – 5083 EN AW – 5754 | 150 – 540°C |

Kolory wyżarzania | |

|---|---|

Określenie koloru wyżarzania |

|

Rozpoznawanie kolorów wyżarzania zależy od kilku czynników |

|

Przegląd kolorów wyżarzania dla prostowania płomieniowego |

|

Rozszerzalność cieplna i efekt prostowania

Grupa materiałowa | Materiał | Współczynnik rozszerzalności cieplnej (mm/m) | Skurcz objętościowy (%) |

|---|---|---|---|

| I | Stale niestopowe i niskostopowe oraz niklowe | 0.011 – 0.014 | 1 |

| II | Stale austenityczne | 0.016 – 0.019 | -1.5 |

| III | Miedź i stopy miedzi | 0.018 – 0.019 | -1.8 |

| IV | Aluminium i stopy aluminium | 0.024 – 0.027 | -2 |

Schładzanie

Po podgrzaniu następuje kontrolowane schładzanie. Rozpoczęcie procesu kurczenia odbywa się to od krawędzi obszaru nagrzewania do środka przedmiotu obrabianego. Należy uważać, aby nie schładzać klinów termicznych od strony wierzchołka klina, co może to utrudnić kurczenie na powierzchni. Proces kurczenia zachodzi do momentu, aż obrabiany przedmiot osiągnie temperaturę otoczenia. W tym czasie należy ograniczyć wydłużanie cieplne. Przyspieszone schładzanie może być realizowane za pomocą sprężonego powietrza (niezawierającego wody i oleju) lub za pomocą wody. Jeśli woda w miejscach łączenia i/lub szczelinach powoduje korozję, należy użyć sprężonego powietrza. Stale CrNi muszą być szybko schłodzone ze względów metalurgicznych. Można to zrobić np. za pomocą suchego lodu.

Uwaga: Ważne jest, aby znać specyficzne właściwości materiałów i ich wpływ na proces chłodzenia, jak również odpowiedni sposób postępowania.

Zasady pracy przy prostowaniu płomieniowym

Etap | Instrukcja pracy dotycząca prostowania płomieniowego |

|---|---|

Pomiar elementu | Aby ustalić, gdzie wystąpiło odkształcenie – należy ustalić gdzie jest „dłuższy długi bok”, ponieważ zostanie on skrócony. |

Oczyszczenie powierzchni | Powierzchnia powinna być wolna od olejów i smarów. Usunąć napisy wykonane przy użyciu środków zawierających siarkę. Powierzchnia musi być sucha. |

Zapobieganie rozszerzalności cieplnej | Ograniczanie wydłużenia cieplnego poprzez odpowiednie środki zapobiegające rozszerzaniu może zwiększyć efekt prostowania. |

Określenie prawidłowej wielkości palnika | Aby uzyskać miejscowe, wyraźnie zarysowane nagrzewanie, należy zastosować wydajne wkłady nagrzewające, których wielkość zależy od grubości blachy i rodzaju materiału. |

Dostosowanie ustawienia płomienia do rodzaju i kształtu materiału | Płomień acetylenowo-tlenowy z zawartością tlenu do 50% jest najbardziej wydajny, a więc i najskuteczniejszy. |

Dokładne utrzymanie temperatury prostowania płomieniowego | Temperatura prostowania płomieniowego powinna wynosić od 600 do 720°C. Musi być kontrolowana i ściśle przestrzegana podczas prac związanych z prostowaniem płomieniowym. Pracownik nagrzewa przedmiot do uzyskania barwy bordowej, najczęściej przez kontrolę wzrokową. |

Szybkie nagrzewanie | Krótki czas nagrzewania z krótkim czasem przebywania płomienia na powierzchni przedmiotu i późniejsze schładzanie, w razie potrzeby sprężonym powietrzem, przyspiesza proces prostowania płomieniowego. |

Prawidłowy wybór i ustawienie profili termicznych | Kilka małych punktów jest korzystniejsze niż duże obszary, np. kilka punktów zamiast jednej szerokiej linii termicznej. Profile termiczne należy stosować tylko tam, gdzie konstrukcje mogą się odkształcać. |

Nadzorowanie prac związanych z prostowaniem płomieniowym | Prace związane z prostowaniem płomieniowym powinny być wykonywane wyłącznie przez przeszkolony, kompetentny (specjalistyczny) personel. |