- Ekonomiczne cięcie laserowe dla wielu sektorów przemysłu

- Jak działa cięcie laserowe?

- Gazy rezonatorowe do laserów CO₂ – wysoka jakość zapewniająca długą żywotność podczas cięcia laserowego

- Armatura do gazów rezonatorowych podczas cięcia laserowego

- Gazy technologiczne do cięcia laserowego: technologia laserowa w inżynierii produkcji dla różnych procesów

- Jakie procesy są wykorzystywane do cięcia laserowego?

- Różne gazy technologiczne do cięcia laserowego

- Efektywne cięcie laserowe z dyszą LASAL™ Touch – większa moc, mniejsze zużycie gazu technologicznego, niższe koszty procesu

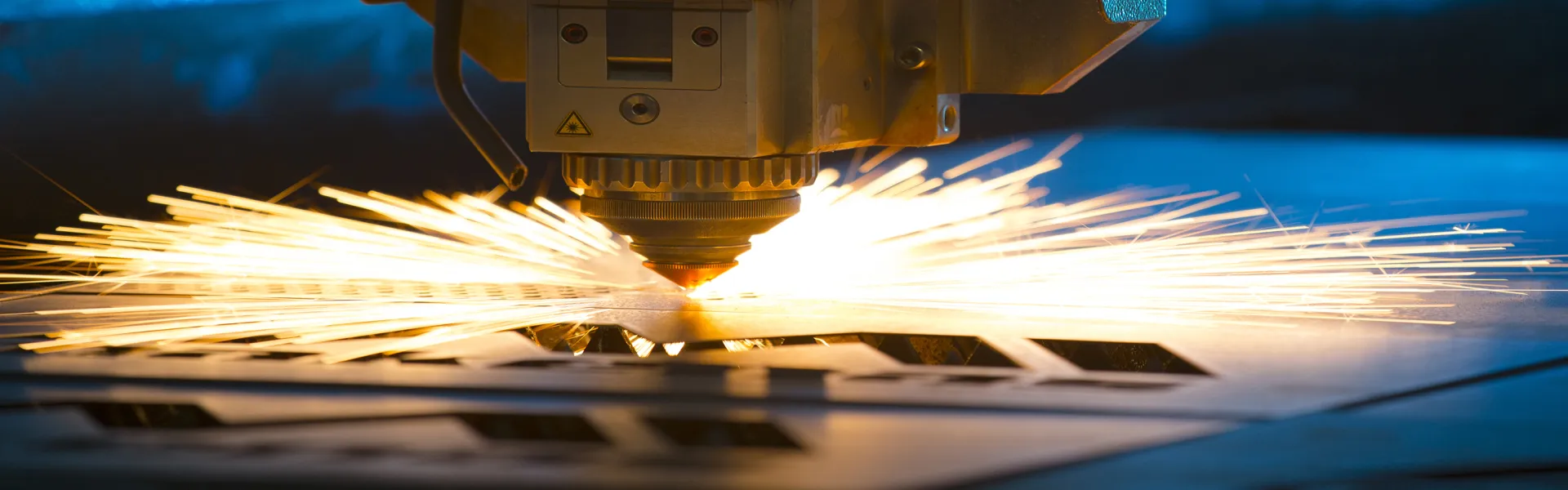

Ekonomiczne cięcie laserowe dla wielu sektorów przemysłu

Cięcie laserowe polega na rozdzielaniu materiałów za pomocą ciągłego lub impulsowego promieniowania laserowego poprzez ablację materiału (usuwanie materiału przez ogrzewanie).

Prawie każdy rodzaj materiału może być cięty za pomocą promieniowania laserowego, jeśli parametry promieniowania laserowego takie jak:

- długość fali,

- średnia moc,

- energii impulsu i czasu trwania impulsu

są dostosowane do materiału.

Do cięcia laserowego stosuje się zogniskowane lasery o dużej mocy, głównie lasery CO₂ (lasery gazowe) lub coraz częściej lasery Nd:YAG (lasery na ciele stałym), a także bardziej wydajne, łatwe do zogniskowania lasery światłowodowe.

Jak działa cięcie laserowe?

Pierwszym krokiem w generowaniu promieniowania laserowego jest wzbudzenie ośrodka laserowego poprzez dostarczenie energii (tzw. "pompowanie"). Jako ośrodek laserowy mogą służyć bardzo różne substancje. Stosowane są ciała stałe (takie jak kryształ rubinu), półprzewodniki, ciecze (takie jak rozpuszczone barwniki) lub gazy (takie jak mieszanina helu i neonu).

Energia wzbudzenia może być dostarczana przez lampy błyskowe, elektryczne wyładowania gazowe, reakcje chemiczne lub inny laser.

Aby wzmocnić promieniowanie, proces jest przeprowadzany w rezonatorze. Oznacza to, że promieniowanie jest odbijane przez lustra na obu końcach rury i przechodzi przez ośrodek laserowy kilka razy.

Gazy rezonatorowe do laserów CO₂ – wysoka jakość zapewniająca długą żywotność podczas cięcia laserowego

Air Liquide oferuje odpowiedni gaz do każdego rezonatora laserowego, zarówno dla laserów CO₂, excimerowych czy systemów specjalnych. Gazy i mieszaniny gazów LASAL™ gwarantują niezawodność źródła laserowego i zwiększają żywotność optyki, zwierciadeł i soczewek.

Wybór i jakość gazów rezonatorowych stabilizują i optymalizują dostępną moc lasera, a tym samym określają niezawodność źródła laserowego.

Aby spełnić najwyższe wymagania jakościowe gazy LASAL™ zawierają minimalną ilość zanieczyszczeń, takich jak wilgoć, węglowodory i cząstki stałe. Wraz z dalszym rozwojem źródeł laserowych, linia produktów LASAL™ jest stale rozszerzana i ulepszana.

Jakość LASAL™

- 100% jednorodności,

- H₂O < 3 ppm,

- węglowodory < 1 ppm.

W praktyce daje to następujące korzyści:

- wysoką moc i stabilność wiązki laserowej dzięki niskim wartościom H₂O i węglowodorów,

- uniknięcie błędów związanych z gazem, takich jak:

- uszkodzenie optyki lasera,

- wahania mocy,

- niepotrzebne przestoje,

- nieplanowana konserwacja.

Dostępne są różne gazy rezonatorowe, których jakość i skład są dostosowane do różnych systemów laserowych i ich specyfikacji.

Armatura do gazów rezonatorowych podczas cięcia laserowego

Kompleksowa obróbka wstępna pojemników, homogenizacja i ciągłe kontrole produktu zapewniają, że gazy LASAL™ przewyższają wymagania jakościowe producentów laserów. Te wysokie wymagania dotyczą również sprzętu, a w szczególności systemów zasilania gazem.

Armatura LASAL™ zapewnia ciągłe dostawy gazów rezonatorowych dostosowanych do indywidualnych wymagań, od dwustopniowego reduktora ciśnienia do paneli rozprężania butli i wiązek z automatycznym przełączaniem i elektronicznym monitorowaniem poziomu.

Gazy technologiczne do cięcia laserowego: technologia laserowa w inżynierii produkcji dla różnych procesów

W obróbce materiałów urządzenia laserowe są wykorzystywane do cięcia, grawerowania, wiercenia i znakowania szerokiej gamy materiałów.

Właściwości wiązek laserowych przekładają się na zalety obróbki metalu za pomocą lasera:

- wysoka gęstość energii, niska strefa wpływu ciepła i obciążenie cieplne (minimalne odkształcenia),

- wysoka prędkość procesu,

- bezdotykowa obróbka,

- bezwładność,

- możliwość obróbki materiałów nieprzewodzących,

- brak zużycia narzędzi,

- wysoka elastyczność i łatwość automatyzacji.

Jakie procesy są wykorzystywane do cięcia laserowego?

W zależności od osiągniętej temperatury i dostarczonego gazu technologicznego występują różne stany skupienia usuwanego materiału. Rozróżnia się trzy warianty – w zależności od tego, czy materiał jest usuwany ze szczeliny lub rowka jako ciecz, produkt utleniania lub para:

Laserowe cięcie termiczne

Szczelina tworzy się podczas cięcia przez ciągłe topienie i wydmuchiwanie materiału ciętego za pomocą gazów obojętnych. Strumień gazu zapobiega również utlenianiu powierzchni. Stosuje się tu azot, rzadziej argon lub hel o ciśnieniu do 22 barów.

Wysoka jakość cięcia charakteryzuje się niskim zarysowaniem krawędzi tnących i brakiem zadziorów na spodniej stronie cięcia. Na jakość znaczący wpływ ma położenie ogniska, prędkość cięcia, moc lasera, rozkład intensywności i ciśnienie gazu tnącego.

Cięcie wiązką lasera jest najczęściej stosowane, gdy w przypadku stali nierdzewnych wymagane są powierzchnie wolne od tlenków. Innym zastosowaniem są stopy aluminium i ogniotrwałe stopy nieżelazne. Zwykła stal konstrukcyjna jest również cięta z wykorzystaniem azotu, ponieważ wycięte krawędzie nie wymagają już ponownej obróbki w celu usunięcia tlenków z krawędzi przed późniejszym procesem malowania lub powlekania proszkowego.

Laserowe cięcie płomieniem

Najpopularniejszą metodą cięcia metali żelaznych w przeszłości było cięcie płomieniowe. Podobnie jak w przypadku tego procesu, materiał jest podgrzewany do temperatury zapłonu i spalany przez dodanie tlenu pod ciśnieniem kilku barów. W związku z tym można przetwarzać tylko materiały, których temperatura zapłonu jest niższa od temperatury topnienia.

Szerokość szczeliny wynosi około 0,1 do 0,8 mm, w zależności od grubości blachy. W przypadku cięcia płomieniem laserowym można praktycznie uniknąć powstawania zadziorów, stosując odpowiednie parametry procesu. Aby uniknąć wypalania ostrych konturów i nieczystych otworów, należy zmniejszyć moc lasera.

Laserowe cięcie sublimacyjne

Gaz technologiczny nie tylko wydmuchuje opary ze szczeliny cięcia, ale także zapobiega ich kondensacji. Zasadniczo cięcia sublimacyjne są wolne od zadziorów, ale powstające gazy są często łatwopalne.

Cięcie sublimacyjne stosuje się głównie do materiałów bez wyraźnego stanu stopionego. Mogą to być zarówno materiały nieorganiczne, jak i organiczne.

Różne gazy technologiczne do cięcia laserowego

Oprócz prawidłowego ogniskowania i pozycji ogniskowania wiązki laserowej, jakość gazu tnącego ma również kluczowe znaczenie dla uzyskania dobrych wyników cięcia bez konieczności ponownej obróbki wyciętych części.

W przypadku cięcia płomieniowego ognisko znajduje się w górnej jednej trzeciej grubości blachy. Jako gaz tnący stosowany jest głównie LASAL™ 2003. W przypadku cięcia wysokociśnieniowego stali wysokostopowych i aluminium, nacisk kładziony jest na dolną jedną trzecią grubości blachy. Pierwszym wyborem gazu tnącego jest tutaj LASAL™ 2001. Jako gaz do cięcia sprawdził się także ARCAL™ Prime, szczególnie dla reaktywnych materiałów, takich jak tytan.

| Zastosowanie | Materiały, które można ciąć | Gaz tnący |

|---|---|---|

| Laserowe cięcie płomieniem | Stale niestopowe i niskostopowe | LASAL™ 2003 |

| Laserowe cięcie termiczne | Stal CrNi, metale nieżelazne (Al, Ti), szkło, tworzywa sztuczne | LASAL™ 2001 ARCAL™ Prime |

| Laserowe cięcie sublimacyjne | Tworzywa sztuczne, papier, drewno, ceramika | LASAL™ 2001 ARCAL™ Prime LASAL™ 4 |

Oprócz dostarczania optymalnego gazu tnącego, specjaliści Air Liquide z przyjemnością pomogą w wyborze najbardziej ekonomicznego systemu zasilania gazem tnącym. Wystarczy wypełnić formularz kontaktowy, a my skontaktujemy się z Państwem.

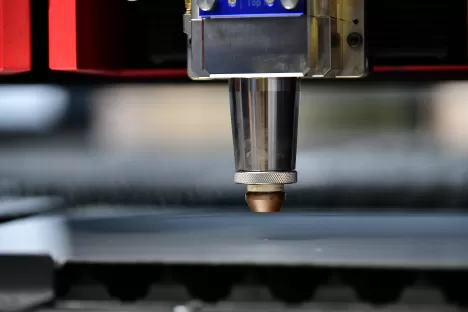

Efektywne cięcie laserowe z dyszą LASAL™ Touch – większa moc, mniejsze zużycie gazu technologicznego, niższe koszty procesu

Strumień gazu technologicznego jest wprowadzany współosiowo do wiązki laserowej przez dyszę gazową. Ten strumień gazu wydmuchuje roztopiony metal poza szczelinę cięcia i zapobiega utlenianiu dyszy gazowej i ciętego materiału.

Ze względu na odległość między powierzchnią obróbki a dyszą, część strumienia gazu wydostaje się na boki między dyszą gazową a materiałem. Do 90% gazu nie przyczynia się zatem do wydmuchiwania stopionego metalu. Aby to zrekompensować i uzyskać czyste krawędzie cięcia, wymagane są przepływy gazu o wysokim ciśnieniu od 13 do 20 barów i wysokim natężeniu przepływu do 40 m³/h.

Dzięki dyszy opracowanej przez Air Liquide, odległość między dyszą gazową a powierzchnią materiału jest zredukowana do minimum.

W rezultacie odległość między dyszą gazową a płytą jest bardzo mała. Prawie cały gaz technologiczny jest wtłaczany do szczeliny i nie jest tracony. Około 90% gazu jest efektywnie wykorzystywane do cięcia laserowego.

Dysza LASAL™ Touch – minimalizacja kosztów procesu

Dzięki dyszy LASAL™ Touch można znacznie zmniejszyć zużycie gazu technologicznego podczas cięcia laserowego.

Dysza LASAL™ Touch została zaprojektowana w taki sposób, aby nie wpływać na odporność cieplną i kompatybilność. Eliminuje to potrzebę konfiguracji i przestojów lasera w przypadku zmian w produkcji. Zalety stosowania dyszy LASAL™ Touch:

- bardzo gładka i jednorodna krawędź tnąca,

- minimalne utlenianie na dolnej krawędzi,

- minimalne powstawanie zadziorów, nawet w ostrych narożnikach,

- krótszy czas konfiguracji przy zmianie produkcji,

- zwiększona prędkość cięcia,

- bardzo podobna żywotność do standardowych dysz.

Jeśli chcieliby Państwo przetestować LASAL™ Touch, prosimy wypełnić formularz kontaktowy. Z przyjemnością przedstawimy Państwu ofertę.