- Normalizowanie / wyżarzanie normalizujące / uszlachetnianie ziarna

- Wyżarzanie odprężające

- Wyżarzanie zmiękczające / wyżarzanie na kulistym cementycie (wyżarzanie GKZ)

- Wyżarzanie rekrystalizacyjne / zdrowienie

- Wyżarzanie ujednorodniajace

- Wyżarzanie zmiękczające / wyżarzanie wysokotemperaturowe

- Wyżarzanie stabilizujące

- Wyżarzanie rozpuszczające / ujednorodnienie

- Oferta ekspertów

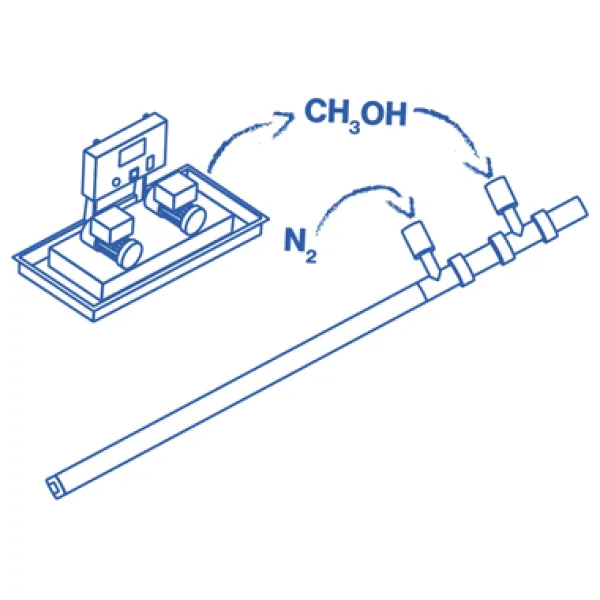

Wszystkie procesy wyżarzania, jeśli prowadzone są w atmosferze powietrza, prowadzą do powstawania zgorzelin i/lub odwęglenia przedmiotów obrabianych.

Temperatura procesu, materiał i wymagania stawiane powierzchni po obróbce cieplnej decydują o wyborze gazów procesowych.

| Materiał | Stosowane gazy osłonowe |

|---|---|

|

Niekrytyczne zachowanie w odniesieniu do odwęglenia / utleniania / naazotowania |

Azot |

|

Eliminacja tlenków powierzchniowych |

Azot, wodór (do 100% wodoru) |

|

Krytyczne zachowanie w odniesieniu do odwęglania |

Azot, źródło węgla |

|

Krytyczne zachowanie w odniesieniu do odwęglenia i utleniania |

Azot, wodór, źródło węgla |

|

Krytyczne zachowanie w stosunku do naazotowania |

Argon (wodór) |

Normalizowanie / wyżarzanie normalizujące / uszlachetnianie ziarna

Normalizowanie najlepiej stosować w przypadku stali podeutektoidalnych, na których mikrostrukturę negatywnie wpłynęły procesy produkcyjne, takie jak kucie, walcowanie, odlewanie lub spawanie.

Podczas wyżarzania normalizującego stal jest podgrzewana do temperatury niewiele wyższej od temperatury przemiany, dzięki czemu struktura ferrytowo-perlitowa przekształca się w austenit. Po uzyskaniu pełnej austenityzacji struktury, stal jest powoli chłodzona na powietrzu.

Ponieważ podczas tej obróbki cieplnej w przemianie austenitu w ferryt powstają nowe ziarna, następuje uszlachetnianie ziarna. Dlatego wyżarzanie normalizujące jest stosowane w celu wyeliminowania nierównomiernych i grubych mikrostruktur.

Schładzanie po wyżarzaniu musi odbywać się powoli. Jeśli schładzanie jest zbyt szybkie, może powstać martenzyt lub bainit, zwłaszcza w stalach o wyższych stopach.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie odprężające

Wyżarzanie odprężające zmniejsza naprężenia wewnętrzne bez zmiany mikrostruktury. Przyczyny powstawania naprężeń w elemencie to np.:

- w produkcji materiału podstawowego,

- w formowaniu na zimno lub

- przy nierównomiernym ogrzewaniu i chłodzeniu (np. przez spawanie).

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie zmiękczające / wyżarzanie na kulistym cementycie (wyżarzanie GKZ)

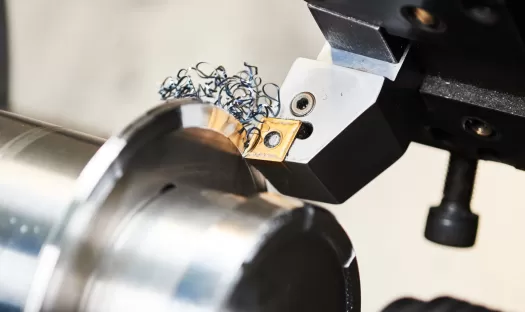

Wyżarzanie zmiękczające jest stosowane, gdy wymagana jest wysoka formowalność lub skrawalność do dalszej obróbki.

W stalach podeutektoidalnych cementyt płytkowy przekształca się w termodynamicznie korzystniejszą, okrągłą formę w wyniku procesów dyfuzyjnych. Z cementytu pasmowego perlitu powstaje cementyt kulisty.

Wyżarzanie GKZ (wyżarzanie na cementycie kulistym) jest stosowane dla stali o zawartości węgla >0,8% i często jest używane jako synonim wyżarzania zmiękczającego.

Wyżarzanie zmiękczające znacznie ułatwia formowanie w kolejnych procesach – takich jak walcowanie, gięcie czy głębokie ciągnienie – ze względu na znacznie zmniejszone siły. Lepsza skrawalność zwiększa trwałość narzędzi.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie rekrystalizacyjne / zdrowienie

Wyżarzanie rekrystalizujące lub zdrowienie usuwa utwardzenie odkształceniowe w stali obrabianej na zimno bez istotnych przekształceń w mikrostrukturze. Struktura wyjściowa jest tworzona na nowo w ramach przygotowań do ponownego przekształcenia.

W obszarze zdrowienia początkowo występuje silna regresja właściwości fizycznych, takich jak opór elektryczny, natomiast właściwości mechaniczne prawie nie ulegają zmianie.

W obszarze rekrystalizacji następuje tworzenie nowych ziaren, zaczynając od najbardziej zdeformowanych obszarów w strukturze. O właściwościach mechanicznych materiału po wyżarzaniu rekrystalizującym decyduje przede wszystkim wielkość ziarna. Jest to proces dyfuzji, który jest zależny od temperatury i czasu.

Aby zachować formowalność materiału w procesach wieloetapowych, mikrostruktura musi być rekrystalizowana pomiędzy każdym etapem formowania. Ta forma procesu jest wówczas określana również jako wyżarzanie międzyoperacyjne.

Efekt rekrystalizacji można również wykorzystać podczas samego procesu formowania, formując w zakresie temperatury rekrystalizacji.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie ujednorodniające

Podczas krzepnięcia stali o wysokiej koncentracji stopu, dodatki stopowe mogą nie być rozmieszczone jednorodnie w strukturze lub w poszczególnych kryształach. Takie różnice stężeń w obrębie poszczególnych kryształów nazywane są również segregacją lub segregacją kryształów i są kompensowane przez wyżarzanie ujednorodniające.

Ponieważ segregacje występują już podczas krzepnięcia stali, są one zazwyczaj eliminowane bezpośrednio przy odlewaniu wlewka w stalowni. Zwłaszcza, że proces ten jest wymagający i bardzo energochłonny ze względu na wysokie temperatury i długie czasy wyżarzania. Następnie przeprowadza się wyżarzanie normalizujące w celu uszlachetnienia ziarna.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie zmiękczające / wyżarzanie wysokotemperaturowe

Wyżarzanie zmiękczające to wyżarzanie normalizujące w podwyższonej temperaturze celu uzyskania grubszego ziarna (stąd określenie wyżarzanie wysokotemperaturowe). Jest ono najczęściej stosowane w celu zwiększenia odporności na pełzanie lub poprawy skrawalności w stalach niskowęglowych, które w przeciwnym razie mają tendencję do „mazania się”.

Po wyżarzaniu zmiękczającym następuje obróbka skrawaniem, po której z reguły następuje ponowne uszlachetnienie ziarna poprzez wyżarzanie normalizujące.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie stabilizujące

Wyżarzanie stabilizujące jest stosowane po spawaniu w celu skutecznej ochrony złączy spawanych wykonanych ze stali wysokostopowych o podwyższonej zawartości węgla przed rozpadem ziarna spowodowanym korozją międzykrystaliczną. Powstałe w wyniku spawania węgliki chromu na granicach ziaren zostają ponownie rozpuszczone.

Jeśli w mikrostrukturze występują dodatki stopowe, takie jak tytan, niob lub tantal, materiał do wyżarzania można chłodzić powoli w piecu. Jest to często łagodniejsza opcja dla geometrii elementów wrażliwych na zniekształcenia.

W zależności od warunków schładzania i geometrii elementu można następnie przeprowadzić wyżarzanie odprężające, aby zlikwidować naprężenia wewnętrzne spowodowane gwałtownym schładzaniem.

| Pozycja | Opis |

|---|---|

| Temperatury |

|

| Czas wygrzewania |

|

| Stosowane gazy osłonowe |

|

| Zasilanie gazem |

|

Wyżarzanie rozpuszczające / ujednorodnienie

Utwardzone dodatki stopowe poddawane są wyżarzaniu rozpuszczającemu, w którym następuje całkowite rozpuszczenie dodatków stopowych odpowiedzialnych za hartowanie wydzieleniowe. Po hartowaniu, w zależności od wybranych parametrów starzenia (starzenie na zimno i na gorąco), w materiale tworzą się wydzielenia, które powodują wzrost twardości.

W przypadku stali austenitycznych często stosuje się samo wyżarzanie rozpuszczające (lub ujednorodnienie), bez późniejszego hartowania wydzieleniowego. Szczególnie w trakcie procesów odkształcania wyżarzanie rozpuszczające zastępuje wyżarzanie rekrystalizujące, ponieważ prowadzi do poprawy odporności korozyjnej stali nierdzewnych poprzez równomierny rozkład dodatków stopowych.

Parametry i stosowane gazy osłonowe zależą od układu stopowego i późniejszych warunków użytkowania.

Oferta ekspertów

Zastosowanie gazów technicznych jest niezbędne w przypadku większości obróbek cieplnych. Na dobór rodzaju i ilości składników gazu wpływa wiele czynników.

W celu znalezienia najlepszej technologicznie i ekonomicznie mieszanki gazów dla danego procesu, eksperci z Air Liquide ds. obróbki cieplnej biorą pod uwagę wszystkie parametry w ramach audytu pieca i wspólnie z Państwem wdrażają najlepsze rozwiązanie.